UL联轴器

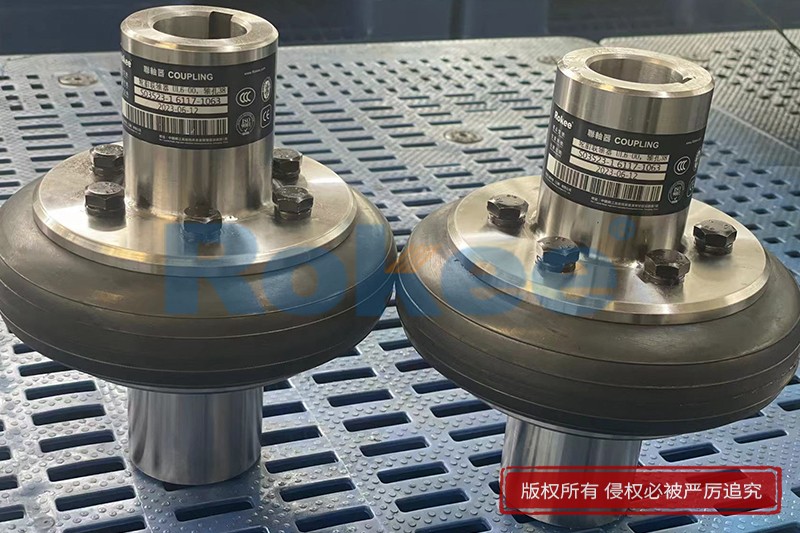

UL联轴器(橡胶轮胎联轴器)由高强度法兰盘(通常采用45#钢锻件)和橡胶轮胎体组成,轮胎体通过硫化工艺与金属骨架粘接成一体。适应安装偏差较大的工况,无需润滑,耐受潮湿、粉尘等恶劣环境。

在工业传动系统中,联轴器作为连接主动轴与从动轴的核心部件,承担着传递转矩、补偿位移、缓冲振动的关键作用。其中,UL联轴器凭借其独特的柔性结构设计,在众多复杂工况下展现出稳定的适配性能,成为冶金、矿山、水泥、化工等行业设备中的重要组成部分。它以橡胶轮胎体为核心弹性元件,通过科学的结构组合,实现了动力传递与工况适应的双重价值,为工业生产的连续稳定运行提供了有力保障。

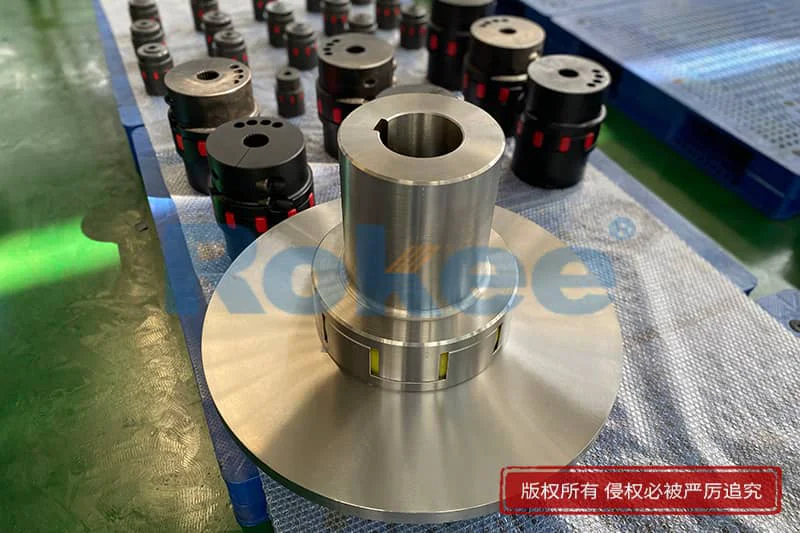

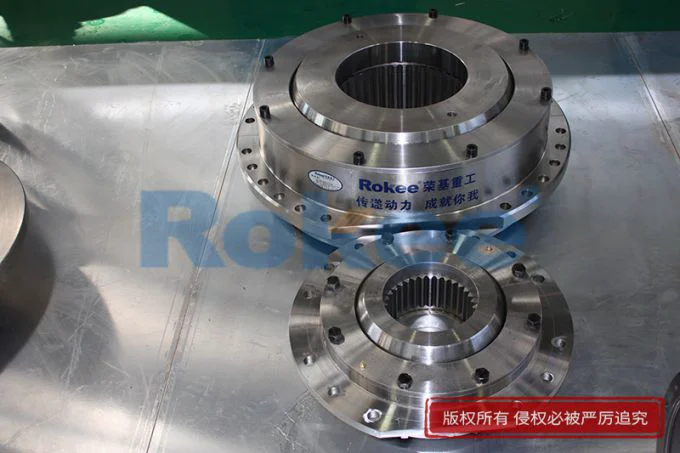

UL联轴器的结构设计兼具简洁性与实用性,主要由两个带轴孔的法兰半联轴器、橡胶轮胎体以及连接螺栓构成。其核心创新点在于橡胶轮胎体与金属压板的一体化设计,通过硫化粘结工艺将两者紧密结合,形成稳固的传力结构。装配时,只需通过螺栓将两半联轴器与轮胎体两侧的金属结构直接连接,即可完成安装,无需复杂的调试流程。这种结构设计不仅简化了装配操作,更带来了便捷的维护优势——当需要更换轮胎体时,无需轴向移动联轴器主体,大大缩短了维护时间,降低了设备停机成本。

从工作原理来看,UL联轴器通过弹性传递实现转矩的平稳传输。当动力从主动轴输入时,主动端半联轴器通过螺栓与轮胎体形成的摩擦力带动轮胎体旋转,进而将转矩传递至从动端半联轴器,完成两轴间的动力衔接。在此过程中,橡胶轮胎体的弹性特性发挥了关键作用:一方面,它能有效吸收设备运行过程中产生的振动和冲击,降低传动系统的动载荷,减少对电机、减速器等核心设备的损伤;另一方面,面对因安装误差、温度变化、设备变形等因素产生的轴向、径向及角向位移,轮胎体的弹性变形可实现有效补偿,避免轴端产生过大的附加载荷,保障传动系统的稳定运行。

UL联轴器的性能优势使其能够适应多种复杂工况,这也是其广泛应用的核心原因。首先,它具备优良的缓冲减震性能,橡胶材料的高阻尼特性可大幅削弱振动传递,尤其适用于破碎机、振动筛等存在剧烈冲击和振动的设备。其次,其位移补偿能力出色,不同型号的UL联轴器可实现轴向1.0-4.5mm、径向1.0-3.5mm、角向1°-2°的位移补偿,能有效降低设备安装精度要求。此外,该类型联轴器无需润滑维护,橡胶轮胎体具有良好的耐磨损、耐潮湿性能,可在-20℃至80℃的温度范围以及潮湿、多尘的恶劣环境中稳定工作,尤其适配煤矿井下采掘设备、水泥厂生产线等特殊作业场景。同时,其结构轻量化设计带来了较小的转动惯量,能减少启动时的能量损耗,适配频繁启动、正反转多变的工作模式,如搅拌机、起重机等设备的传动需求。

合理选型是充分发挥UL联轴器性能的关键,需结合设备参数与工况条件综合考量。首先要明确核心参数,根据设备运行所需的公称转矩选择对应型号,同时确保联轴器的瞬时转矩能够覆盖设备的峰值载荷,避免过载损坏;需匹配轴径与轴孔尺寸,确保与设备轴的紧密贴合,保障传动稳定性;还应关注设备工作转速,选择许用转速符合要求的型号,防止高速运转下产生过大离心应力。其次要考量工况特性,若设备运行中位移量大,应选择补偿能力更强的大型号产品;若工作环境温度极端或存在腐蚀性介质,需选用经过特殊材料处理的轮胎体;安装空间狭窄时,则应优先选择结构紧凑的型号。维护便利性与使用寿命也是选型的重要参考,结合设备维护周期要求,选择适配的产品规格,可有效降低长期运营成本。

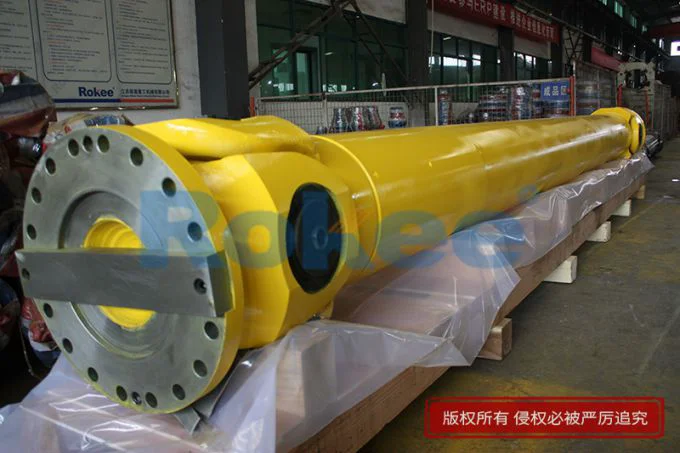

随着工业制造向高效化、智能化升级,UL联轴器的应用场景不断拓展,其技术也在持续优化。在新能源装备、智能加工设备等新兴领域,针对更高精度、更低噪音的传动需求,UL联轴器的材料配方与结构设计不断革新,橡胶轮胎体的耐老化性能、转矩传递效率逐步提升,金属部件的轻量化与高强度化设计也取得进展。在传统工业领域,通过型号系列的完善,UL联轴器已能覆盖从10N·m到25000N·m的转矩范围,适配从小型泵机到大型破碎机的各类设备需求。

作为柔性传动领域的重要组件,UL联轴器以其结构简单、安装便捷、缓冲减震性好、环境适应性强等优势,成为工业传动系统中的可靠选择。在实际应用中,通过科学选型、规范安装与定期维护,可充分发挥其性能优势,延长设备使用寿命,提升生产效率。未来,随着材料技术与制造工艺的不断进步,UL联轴器将在更多高端工业领域展现应用价值,为工业传动的高效稳定运行提供更有力的支撑。

《UL联轴器》发布于2023年9月13日

文章地址: https://www.rokeecoupling.cn/cases/1198.html

联轴器

- Sandwich Panel Machinehttps://www.cnsinowa.com/

- Sandwich Panel Linehttps://www.sinowa.cn/en/