卷筒联轴器生产工艺

卷筒联轴器的生产工艺是一个复杂且精细的过程,涉及多个关键步骤。

材料选择

卷筒联轴器通常由高质量的金属材料制成,如优质合金钢,以确保其高强度、耐磨性和耐腐蚀性。

在选择材料时,需综合考虑联轴器的使用环境、传动功率、负载特性以及成本等因素。设计制图

根据卷筒联轴器的使用需求和机械设计原理,进行详细的设计制图。

设计内容包括联轴器的外形尺寸、孔径、齿形、配合公差等关键参数,以确保加工的准确性和可靠性。

设计图纸需经过严格的审核和批准,以确保其符合相关标准和要求。材料切削

使用剪切机、钢丝锯等工具,根据设计制图的要求将原材料切割成相应的尺寸和形状。

这一步骤要求精确度高,以确保后续加工的顺利进行。材料加工

将切割好的材料进行进一步的加工,包括车削、铣削、钻孔等工艺。

通过车床、铣床、钻床等机床进行相应的加工操作,以形成联轴器的各个部件。

对于卷筒联轴器,还需进行齿形加工,以确保其传动性能。齿形加工可采用滚齿、插齿等方法。热处理

热处理是提高卷筒联轴器强度和硬度的关键步骤。

常见的热处理工艺包括淬火和回火。淬火可增强材料的硬度,而回火则可消除淬火应力,提高韧性。

热处理过程需严格控制温度和时间,以确保处理效果。组装

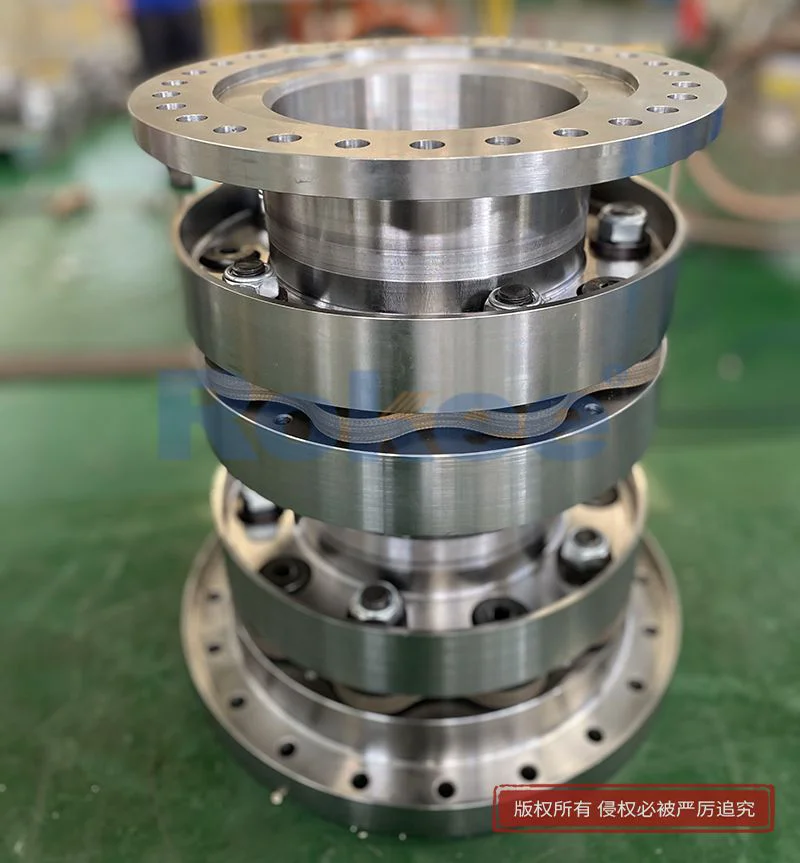

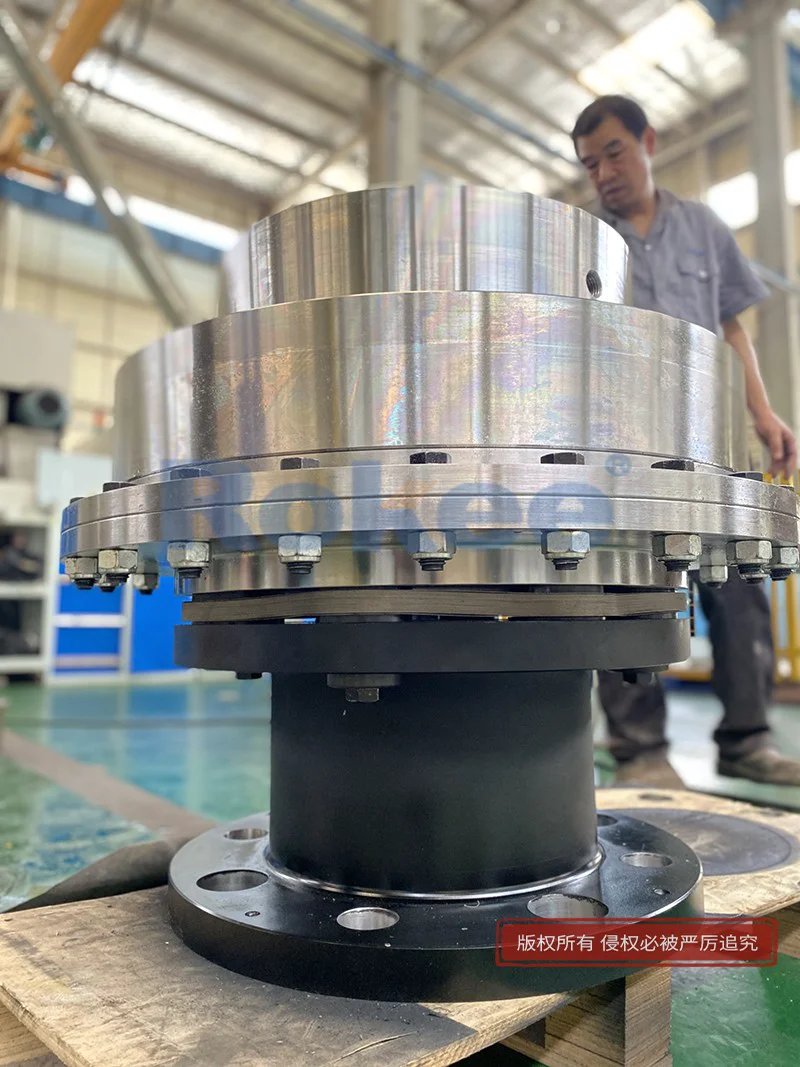

在卷筒联轴器的各个部件加工完成后,进行组装。

组装时需确保各部件的配合度和工作性能,特别是齿形的啮合情况。

使用专用工具和检测设备进行组装和调试,以确保联轴器的传动效率和稳定性。表面处理

为了提高卷筒联轴器的耐腐蚀性和美观度,通常需进行表面处理。

常见的表面处理方法包括镀锌、喷涂等。

表面处理过程需严格控制涂层厚度和均匀性,以确保处理效果。检验和质量控制

加工完成后,需对联轴器进行严格的检验和质量控制。

检验内容包括外观尺寸、孔径、齿形等参数的测量和检验,以及进行弹簧的弹性试验、套筒的轴向承载力试验等性能检查。

根据检验结果,对不合格品进行返工或报废处理,以确保产品质量。包装运输

对检验合格的卷筒联轴器进行包装,以防止在运输和储存过程中受到损坏。

包装材料需符合相关标准和要求,确保产品的安全性和可靠性。

在运输过程中,需采取必要的防护措施,以确保产品安全到达客户手中。

卷筒联轴器的生产工艺涉及材料选择、设计制图、材料切削、材料加工、热处理、组装、表面处理、检验和质量控制以及包装运输等多个环节。每个环节都需严格控制质量和工艺参数,以确保产品的性能和质量。

卷筒联轴器作为起重机械等重型设备中传递转矩、衔接卷筒与驱动装置的核心部件,其性能直接关乎设备运行的稳定性与安全性。这类部件需长期承受重载、冲击及一定的轴向与径向位移,因此生产工艺需兼顾强度、精度与耐磨性。从原材料甄选到成品出厂,卷筒联轴器的生产需历经多道精细化工序,每一步都有严格的技术规范与质量把控,形成一套完整的工艺体系。

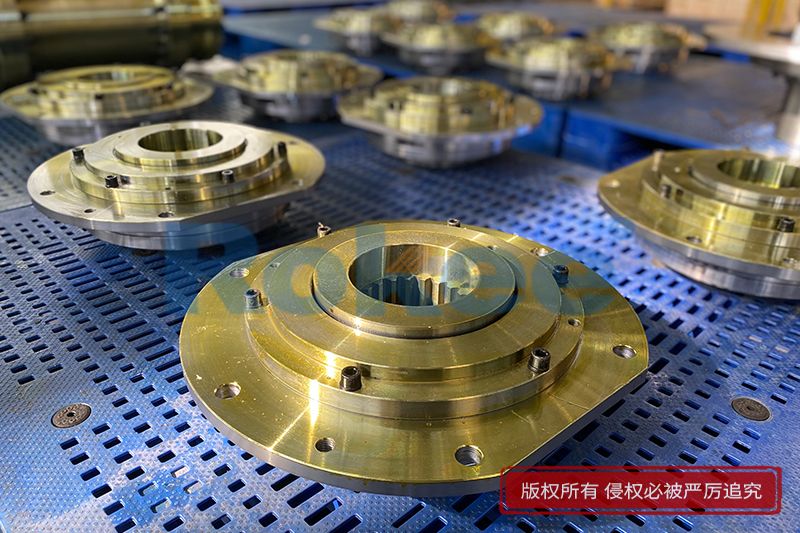

原材料甄选是卷筒联轴器生产的基础环节,材质的适配性直接决定产品的核心性能。结合重载工况需求,外套与半联轴器等核心承载部件通常选用42CrMo合金钢,该材质具备高强度、良好的韧性及耐磨性,经热处理后可进一步提升力学性能;球面滚子等转动接触部件则多采用GCr15轴承钢,其高硬度与高耐磨性可保障转动过程中的顺畅性与使用寿命。选材阶段需对钢材进行成分分析与外观检验,剔除存在夹渣、夹层、结疤等缺陷的原材料,确保材质均匀、无先天缺陷,为后续加工奠定基础。

毛坯加工是将原材料转化为初步成型工件的关键步骤,主要采用锻造工艺。锻造可消除钢材内部的疏松组织,细化晶粒,提升工件的致密度与力学性能。首先根据产品尺寸要求对圆钢进行下料,确保下料精度控制在合理范围;随后通过自由锻或模锻方式将下料后的钢坯锻造成接近成品形状的毛坯,锻造过程中需严格控制锻造温度与变形量,避免因温度过高或变形不均导致毛坯出现裂纹等缺陷。锻造完成后,毛坯需进行自然冷却或等温冷却,减少内应力,为后续加工做好准备。

精密机械加工是提升卷筒联轴器精度的核心环节,需通过多道工序逐步细化尺寸与形状。首先进行粗加工,采用车床对毛坯的外圆、内孔、端面等关键部位进行初步切削,去除多余余量,使工件形状与尺寸接近设计要求,同时为精加工预留合理的加工余量。粗加工后需进行时效处理,进一步释放加工内应力,防止后续精加工后出现尺寸变形。

精加工阶段则聚焦精度提升,采用数控车床、加工中心、线切割等精密设备开展加工。对于外套和半联轴器的滚子安装孔,需通过数控镗床加工保证孔径精度与表面粗糙度,要求表面粗糙度Ra值不大于3.2μm,位置度控制在0.15mm以内;渐开线内花键作为动力传递的关键结构,需严格遵循相关标准,采用拉削或滚铣工艺加工,保证30°平齿根的齿形精度,公差等级需达到6H级别。此外,螺栓孔、键槽等连接部位通过加工中心定位加工,确保各孔位、槽位的位置精度,保障后续装配的互换性。加工过程中需实时对尺寸进行抽样检测,及时调整加工参数,避免精度偏差。

热处理工序贯穿生产全过程,是优化工件力学性能的核心手段。外套与半联轴器锻造后需进行整体调质处理,通过淬火+高温回火的组合工艺,使工件硬度控制在265HBW~302HBW之间,兼顾强度与韧性;球面滚子则需进行淬火+低温回火处理,确保硬度达到53HRC~58HRC,提升耐磨性。热处理过程中需严格控制升温速度、保温时间与冷却介质,避免因温度波动导致工件硬度不均、变形或开裂。热处理完成后,需对工件进行硬度检测与外观检查,剔除不合格工件。

装配工序需遵循模块化与精细化原则,确保各部件协同工作。首先对加工完成的零部件进行清洁处理,去除表面油污、铁屑与氧化皮;随后按照装配流程依次安装球面滚子、密封圈、端盖等部件,安装过程中需保证滚子转动灵活,无卡滞现象。对于螺栓连接部位,需按规定的预紧力矩拧紧螺栓,部分关键螺栓还需采用铁丝分组固定或涂抹厌氧胶,防止运行过程中松动;密封部件的安装需确保贴合紧密,避免后续使用中出现润滑脂泄漏。装配完成后,需向内部注入润滑脂,直至通气孔出油为止,保证转动部位的润滑效果。

成品检验是保障卷筒联轴器质量的一道防线,涵盖尺寸精度、形位公差、力学性能与装配质量等多个维度。尺寸检验采用卡尺、千分尺、深度尺等量具,对内径、外径、长度等关键尺寸进行全面检测;形位公差则通过三坐标测量仪检测圆度、圆柱度、同轴度等指标,确保符合设计要求;表面质量检验通过目视或表面粗糙度仪开展,排查划痕、裂纹等缺陷;此外,还需进行静平衡检测,避免高速旋转时产生过大不平衡力,同时对装配后的部件进行转动灵活性测试。检验合格的成品需进行防锈处理,采用防锈包装后入库,不合格品则需退回相关工序重新处理或报废。

从原材料到成品,卷筒联轴器的生产工艺体现了重型机械部件精密制造的严谨性。每一道工序的技术规范与质量把控,都是为了确保产品能够适应重载、冲击的复杂工况,实现稳定可靠的动力传递。随着制造技术的发展,数控加工、模块化装配等工艺的应用不断提升生产效率与产品一致性,而对工艺细节的持续优化,将进一步推动卷筒联轴器性能的升级,为重型设备的安全运行提供更坚实的保障。

《卷筒联轴器生产工艺》发布于2025年5月20日

文章地址: https://www.rokeecoupling.cn/news/4580.html

- Sandwich Panel Machinehttps://www.cnsinowa.com/

- Sandwich Panel Linehttps://www.sinowa.cn/en/