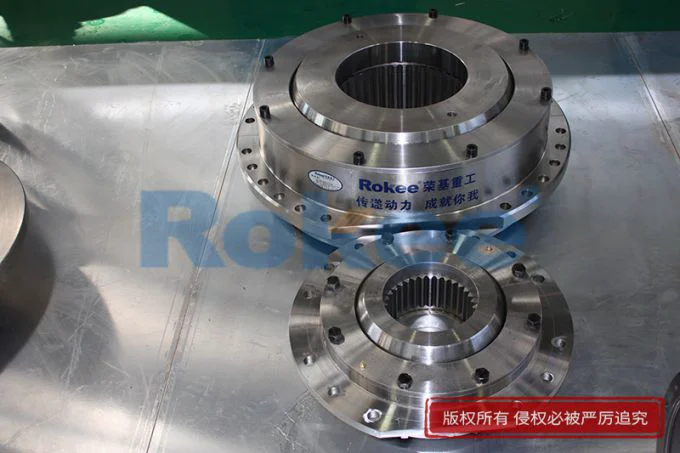

起重卷筒联轴器

起重卷筒联轴器作为连接减速器输出轴与钢丝绳卷筒的核心传动部件,其性能直接关系到起重设备的安全性和可靠性。

在起重机的起升机构中,动力传递的稳定性直接决定设备运行的安全与效率。作为连接减速器输出轴与钢丝绳卷筒的关键部件,起重机卷筒联轴器承担着传递转矩、承受径向载荷的核心使命,同时需适应设备运行中的微小位移偏差,成为保障传动系统顺畅运转的重要枢纽。其设计合理性与使用维护的规范性,对起重机整体工况表现有着直接影响。

从结构原理来看,起重机卷筒联轴器属于挠性联轴器范畴,通过多部件协同实现动力传递与偏差补偿。典型结构包含带鼓形齿的外齿轴套、带联接法兰和内齿圈的外套、带外球面的承载环,以及端盖、密封圈等辅助部件,部分型号还配备定位磨损指针、润滑油孔和通气孔等功能结构。其中,外齿轴套与外套组成的鼓形齿啮合副是动力传递的核心,能够高效传递驱动功率;承载环的外球面与外套的内承载面形成自动调位的球面接触副,可灵活补偿两轴之间的径向位移和角位移,降低安装精度要求。整个啮合系统在油浴环境中工作,通过端盖与密封圈的密封作用防止润滑脂泄漏,保障齿面润滑充分,减少磨损。

根据工况需求的不同,起重机卷筒联轴器形成了多种类型的系列化产品,适配不同吨位、不同工作环境的起重设备。常见类型包括鼓形齿式、球铰式、球面滚子式等。鼓形齿式卷筒联轴器凭借较强的转矩传递能力和角度补偿能力,广泛应用于中重载起重机构,其鼓形齿设计可允许一定的角向偏移,适应桥架变形等工况影响;球铰式卷筒联轴器采用内球面联接法兰与外球面半联轴套的组合结构,通过特殊传动键传递转矩,角位移补偿能力较强,结构安全可靠;球面滚子式则通过圆周分布的球面滚子传递转矩并承受径向载荷,兼具调心功能,适用于对位移补偿要求较高的场景。这些类型的共性优势在于调位性能良好、安装维护便捷,且可搭配普通轴伸式减速机使用,有助于优化设备整体成本结构。

选型的科学性是保障卷筒联轴器发挥更优性能的前提。选型过程中需综合考量多方面因素:首先是载荷特性,平稳载荷工况可选用常规类型,而冲击振动较大、频繁起动换向的场合则需关注部件的缓冲性能;其次是安装精度与位移需求,若两轴相对位移可能性较大,应优先选择补偿能力较强的型号;同时需匹配卷筒轴直径、转矩、转速等核心参数,并结合工作环境温度、介质等条件筛选合适材质与密封结构。例如在高温、多介质腐蚀环境中,应避免选用橡胶弹性元件的类型,优先选择金属部件密封性能优良的结构。选型需遵循相关行业标准,在满足使用性能的基础上,兼顾拆装便捷性与维护经济性。

规范的安装与定期维护是延长卷筒联轴器使用寿命、保障运行安全的关键。安装前需对联接配合表面进行彻底清理,去除防锈油脂、毛刺和油污,确保贴合紧密。由于多数采用过盈配合,通常需要解体加热套装,加热温度需根据过盈量和环境温度精准计算。安装过程中需严格对准套入位置,确保定位磨损指针安装正确,并用强度性能等级不低于8.8级的螺栓组紧固联接部位。同时要特别注意,卷筒联轴器不适合承受轴向载荷,需通过卷筒固定支承座承受工作中产生的附加轴向载荷,避免因轴向定位不当导致联接失效。

维护工作应建立定期巡检机制,至少每三个月检查一次磨损指针与刻痕的相对位置、联接螺栓紧固状况及齿面润滑状态,发现指针位移超限时需及时更换部件。润滑方面,正常工况下至少每六个月更换一次润滑脂,长时间停用后应彻底更换新脂,高温环境需选用适配的锂基润滑脂等专用油品。此外,需定期测量减速器与卷筒端面的间距,确保数值偏差在允许范围内,及时调整卷筒组固定支承座的轴向间隙,防止轴向串动量超标。

作为起重设备传动系统的核心衔接部件,卷筒联轴器的性能稳定性直接关系到起重作业的安全与效率。从结构设计的协同性到类型选型的针对性,再到安装维护的规范性,每一个环节都对其运行效果产生影响。在起重设备向大型化、智能化发展的趋势下,卷筒联轴器也在朝着更高承载能力、更长使用寿命、更优补偿性能的方向优化。重视这一部件的科学应用与维护管理,对于提升起重设备整体可靠性、降低运行故障发生率具有重要现实意义。

《起重卷筒联轴器》发布于2020年6月29日

文章地址: https://www.rokeecoupling.cn/cases/138.html

- Sandwich Panel Machinehttps://www.cnsinowa.com/

- Sandwich Panel Linehttps://www.sinowa.cn/en/