卷筒球铰联轴器工作原理

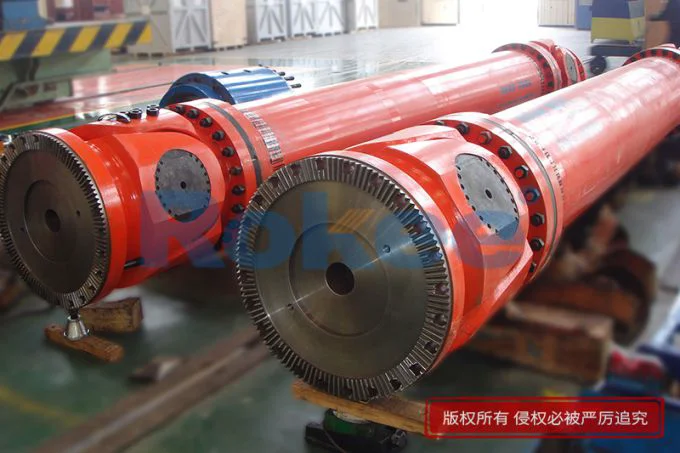

在起重运输、矿山提升、港口装卸等重型装备的卷筒传动系统中,卷筒球铰联轴器作为核心动力传递部件,凭借独特的球铰式连接结构,精准适配了卷筒运行过程中轴系偏移量大、起动制动频繁、冲击载荷剧烈的复杂工况。其核心优势在于能在稳定传递大转矩的同时,实现多方向位移补偿,有效保护驱动机构与卷筒轴系,提升设备运行安全性与可靠性。

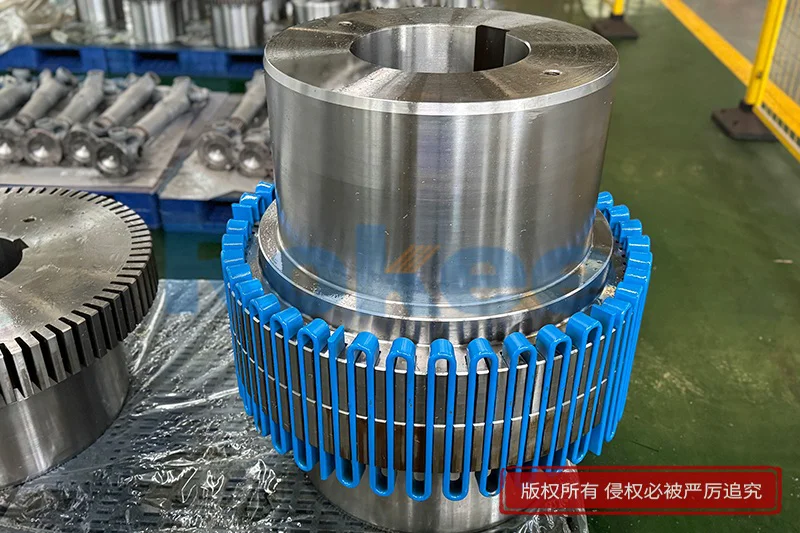

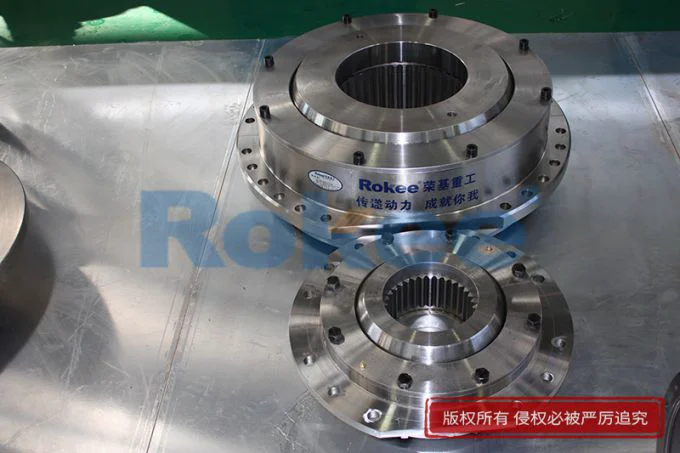

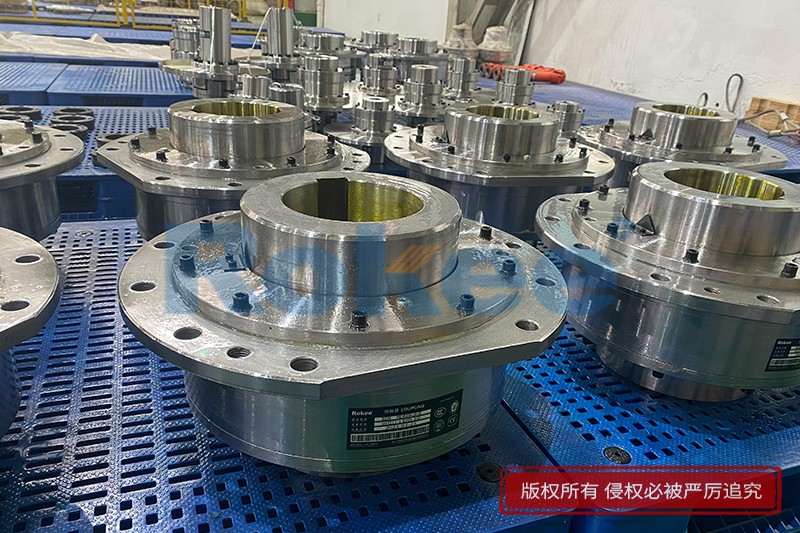

卷筒球铰联轴器的核心结构由主动端接头、球铰组件、从动端接头、连接紧固件及辅助密封部件组成,各部件协同作用实现动力传递与位移补偿。其中,球铰组件是整个联轴器的功能核心,由球头、球窝及耐磨衬套构成,球头与球窝采用精密球面配合,接触面经高频淬火+研磨抛光处理,确保高强度、低摩擦系数及良好的旋转灵活性;耐磨衬套多采用铜合金(如锡青铜、铝青铜)或高分子复合材料制成,镶嵌于球窝内,既减少球头与球窝的直接摩擦磨损,又能起到一定的缓冲减振作用。主动端接头与驱动电机或减速器输出轴连接,从动端接头通过法兰或花键与卷筒轴刚性连接,球铰组件两端分别与主动端、从动端接头固定,形成可多角度摆动的传动链路。部分重载型号还会增设弹性缓冲垫圈,进一步提升抗冲击能力。

卷筒球铰联轴器的工作原理核心是“球面铰接传动+多向位移自适应补偿”,通过球铰组件的球面相对运动,实现转矩的稳定传递与轴系偏差的动态调节,具体可分为动力传递与位移补偿两个关键过程。在动力传递过程中,驱动端输出的转矩首先传递至主动端接头,主动端接头将转矩直接传递给球铰组件的球头;由于球头与球窝为精密球面贴合,转矩通过球面接触点均匀分散并传递至球窝,再由球窝传递到从动端接头,驱动卷筒轴旋转,完成动力的线性传递。与传统刚性联轴器的硬性传力不同,球面多接触点的传力方式使应力分布更均匀,能有效避免局部应力集中,提升大转矩承载能力。

在位移补偿过程中,球铰组件的球面配合特性发挥核心作用,可实现角向、径向、轴向三个方向的位移补偿,精准适配卷筒轴系的复杂偏移工况。角向补偿方面,当卷筒轴与驱动轴因安装偏差、车架变形或负载作用下产生夹角偏移时,球头可在球窝内绕球面中心进行一定角度的摆动,摆动角度通常可达±5°-±10°(具体取决于型号规格),从而消除轴系夹角带来的附加载荷,保障动力传递顺畅。径向补偿则通过球头与球窝的球面间隙及微小径向位移实现,当轴系存在径向不对中时,球铰组件可通过轻微的径向偏移自适应调节,避免轴系承受径向拉力或压力,保护轴承等关键部件。

对于轴向位移补偿,部分卷筒球铰联轴器通过集成花键结构实现:在主动端或从动端接头处设计花键轴与花键套的配合结构,花键轴与花键套可相对滑动,在传递转矩的同时,允许主动轴与从动轴之间产生数十毫米的轴向相对移动,从而适配卷筒运行过程中因温度升高(如冶金车间卷筒)导致的轴系热胀冷缩,或因载荷拉伸产生的轴向伸缩。此外,在起重设备起吊、制动的瞬间,会产生2-3倍于额定转矩的冲击载荷,此时球铰组件的球面摆动可通过微小角度调整分散冲击应力,配合耐磨衬套的弹性变形缓冲冲击能量,减少冲击载荷对电机、减速器及卷筒轴的损伤,降低部件疲劳磨损速率。

基于上述工作原理,卷筒球铰联轴器具备多项适配重型卷筒工况的核心性能优势。其一,大转矩承载能力突出,采用高强度合金结构钢(如40Cr、42CrMo)制造的核心部件,经调质或渗碳热处理后,额定转矩可覆盖数千至数十万牛·米,能满足中小型到超大型卷筒设备(额定起重量5t-500t)的动力传递需求。其二,多向位移补偿能力优异,尤其角向补偿角度大,大幅降低了轴系安装与调试的精度要求,提升了设备装配效率。其三,抗冲击、耐磨损性能强,球面配合的自定心特性与耐磨衬套的减摩作用,使其能在频繁冲击载荷下长期稳定运行,使用寿命显著优于传统刚性联轴器。其四,结构紧凑、维护便捷,整体结构设计简洁,体积小巧,适配卷筒周边狭小的安装空间;日常维护仅需定期检查球铰组件磨损情况、补充润滑脂,磨损严重时可单独更换球头、球窝或衬套,无需拆卸整个轴系,降低维护成本与停机时间。

卷筒球铰联轴器的适用范围集中在需要传递大转矩、存在多向轴系偏差且冲击载荷频繁的重型装备卷筒传动系统。在港口与航运领域,集装箱起重机、岸桥起重机、门座起重机的卷筒传动系统是其典型应用场景,这类设备需频繁起吊大吨位货物,制动与起动冲击剧烈,且因车架变形易产生轴系偏差,球铰联轴器的抗冲击与位移补偿能力可精准适配。在矿山开采领域,矿井提升机、井下皮带输送机的卷筒传动系统,运行环境恶劣、负载波动大,其高强度、耐磨损特性可保障设备长期稳定运行。

在建筑施工领域,塔式起重机、施工升降机的卷筒传动系统,对安装空间与传动稳定性要求较高,球铰联轴器的紧凑结构与多向补偿能力可降低安装难度,保障施工安全。此外,在冶金行业的钢卷搬运设备、重型机械制造领域的大型卷板机等设备中,卷筒球铰联轴器也因其大转矩传递与偏差补偿优势,成为核心传动部件的优选。

科学的维护保养是延长卷筒球铰联轴器使用寿命的关键,需结合其工作原理与结构特性采取针对性措施。一是定期润滑,球铰组件的球面接触面需保持良好润滑状态,避免干摩擦导致磨损加剧,应根据工况环境定期补充专用润滑脂(如锂基润滑脂、极压润滑脂),润滑脂需具备优异的耐磨、耐高温性能,适配重型装备的工作温度范围(-20℃至120℃)。二是磨损检查,定期拆卸检查球头、球窝及耐磨衬套的磨损情况,若发现球面出现划痕、凹陷或衬套磨损厚度超过极限值,需及时更换,避免影响传动精度与承载能力。三是紧固检查,定期核查各连接螺栓的紧固状态,防止振动导致螺栓松动,引发部件位移或传动失效;螺栓材质需选用高强度合金结构钢,确保紧固强度。四是避免超载运行,严格按照联轴器的额定转矩匹配工况,避免长期超载导致球铰组件损坏或转矩传递失效。

卷筒球铰联轴器通过“球面铰接传动+多向位移补偿”的核心工作原理,实现了大转矩传递与轴系偏差自适应调节的结合,精准适配了重型装备卷筒传动系统的复杂工况需求。其优异的抗冲击、耐磨损性能与便捷的维护特性,使其在港口、矿山、建筑等多个领域的重型装备中发挥着不可替代的作用。随着重型装备向大型化、智能化方向发展,对传动部件的性能要求将进一步提升,卷筒球铰联轴器的材料技术与结构设计也将持续优化,为重型装备的高效、安全运行提供更可靠的传动支撑。

《卷筒球铰联轴器工作原理》发布于2025年12月24日

文章地址: https://www.rokeecoupling.cn/news/4715.html

- Sandwich Panel Machinehttps://www.cnsinowa.com/

- Sandwich Panel Linehttps://www.sinowa.cn/en/