SWC万向传动轴

在工业生产的诸多场景中,动力传递系统如同设备的“血脉”,而SWC万向传动轴作为其中的关键核心部件,默默承担着连接不同轴线设备、稳定传输动力的重要使命。从冶金车间的轧钢机到矿山深处的破碎机,从港口的起重设备到石油开采的钻井平台,它以独特的结构设计和优异的性能表现,为各类重型机械的高效运转提供坚实保障,成为工业传动领域不可或缺的重要组成部分。

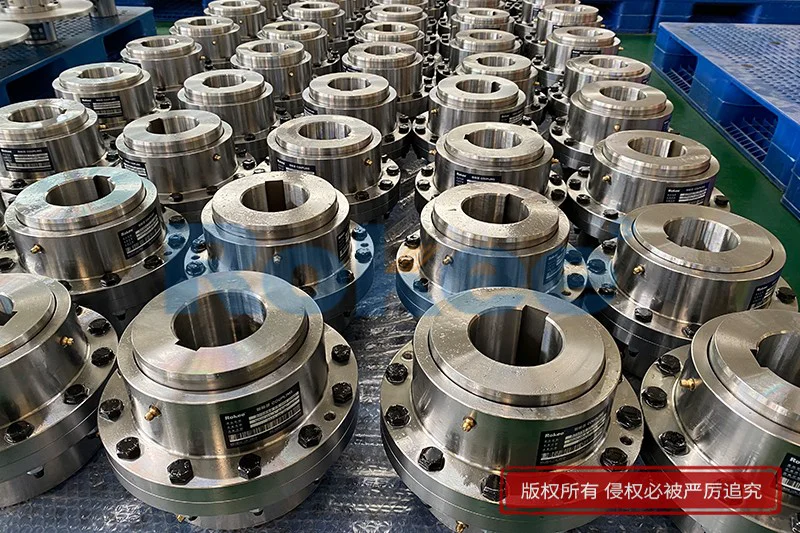

SWC万向传动轴的良好性能,源于其科学合理的结构设计。其核心结构主要由十字轴、叉头、花键轴及套筒等关键部件构成,其中十字轴是实现动力灵活传递的核心枢纽。与传统传动部件相比,SWC万向传动轴采用整体式叉头设计,摒弃了传统的螺栓连接方式,通过十字轴轴承直接固定,有效消除了螺栓松动或断裂的隐患,显著提升了部件连接的强度与可靠性。这种结构设计不仅让传动轴具备更强的承载能力,还能实现两轴之间较大角度的位移补偿,其轴线折角可达到15度至25度,远超同类部分产品,能够轻松适应不同安装位置和复杂工况下的动力传递需求。

在工作原理上,SWC万向传动轴通过十字轴与两端叉头的精密配合,实现动力的高效传递。当主动轴转动时,扭矩通过叉头传递至十字轴,再由十字轴带动从动轴同步转动。在这一过程中,十字轴的特殊结构允许主动轴与从动轴之间存在一定的轴线偏差,即便设备在运行过程中因振动、负载变化或安装误差产生角度偏移,也能保证动力传递的连续性和稳定性。同时,其配备的高精度滚针轴承配合专用润滑脂注油孔设计,大幅降低了传动过程中的摩擦损耗,不仅提升了传动效率,还延长了部件的使用寿命,其传动效率可达到98%至99.8%,在大功率传动系统中能有效实现节能效果。

凭借优异的性能,SWC万向传动轴的应用场景覆盖多个重工业领域。在冶金行业,它是轧钢机主传动系统的核心部件,能够适应轧钢过程中高负载、频繁启停的严苛工况,精准补偿轴系角度偏差,确保轧辊转速稳定,从而保障钢材轧制的规格统一性;在矿山行业,面对破碎机等设备的大功率动力需求和粉尘、振动并存的恶劣工作环境,它以强大的承载能力和抗冲击性能,稳定传递转矩,保障开采作业的连续进行;在船舶行业,它连接船舶发动机与推进轴,能够灵活适应海浪冲击带来的轴系角度变化,将发动机动力高效传递至螺旋桨,为船舶航行提供持续推力;此外,在起重、石油、煤炭、橡胶等行业的各类重型机械中,都能看到它的身影,为设备的正常运转提供关键支撑。

要充分发挥SWC万向传动轴的性能优势,科学的维护保养必不可少。在日常使用中,需定期检查法兰连接螺栓的紧固情况,按规定的预紧力矩进行拧紧,防止因螺栓松动引发传动故障;同时要密切观察轴承的发热情况和径向摆动状态,若出现异常需及时停机检修。润滑维护是延长使用寿命的关键,不同工况下的注脂周期存在差异,高温工作条件下每1至2周需加脂一次,一般工作条件下每500小时加脂一次,间断工作则每三个月加脂一次,且需选用指定牌号的工业锂基润滑脂。此外,当轴承滚道、十字轴轴颈等关键部位的磨损量超过规定标准时,应及时更换部件,避免因部件磨损导致传动效率下降或设备故障。

作为工业传动系统的重要基石,SWC万向传动轴以其结构可靠、角度补偿能力强、承载效率高的特点,在各类重型机械中发挥着不可替代的作用。随着工业制造技术的不断发展,对传动部件的性能要求也在持续提升,SWC万向传动轴的设计和制造工艺也在不断优化升级。未来,它将继续适应更复杂的工况需求,为重工业的高质量发展提供更稳定、高效的动力传递解决方案,在工业生产的“血脉”中持续输送核心动力。

《SWC万向传动轴》更新于2026年1月26日

万向联轴器

- Sandwich Panel Machinehttps://www.cnsinowa.com/

- Sandwich Panel Linehttps://www.sinowa.cn/en/