鼓型齿联轴器

荣基工业科技(江苏)有限公司「www.rokeecoupling.cn」是专业的鼓型齿联轴器生产厂家,不仅生产国家标准鼓型齿联轴器,同时还提供非标鼓型齿联轴器的设计定制与加工制造服务。

鼓型齿联轴器是一种特别设计的先进齿式联轴器,其外齿制成球面,球面的中心在齿轮的轴线上,齿侧的间隙比一般产品稍大,可以传递较大的扭矩和允许较大的角位移,性能优异且寿命更加长久。

在工业传动系统的众多核心部件中,联轴器承担着连接主动轴与从动轴、传递扭矩并补偿轴线偏差的关键使命。其中,鼓型齿联轴器凭借其独特的结构设计和优异的综合性能,在低速重载、工况复杂的工业场景中占据着重要地位,成为冶金、矿山、起重运输等领域不可或缺的传动衔接部件。它以精准的啮合传动为基础,以灵活的偏差补偿为优势,为各类重型机械的稳定运行提供了坚实保障。

鼓型齿联轴器的核心优势源于其科学的结构设计。与传统直齿联轴器相比,它主要由内齿圈、外齿轴套、端盖及密封装置等部件构成,显著的差异在于外齿轴套的齿顶被制成鼓形,齿面呈现平滑的圆弧状,且齿侧间隙大于普通齿轮。这种特殊的鼓形设计让联轴器在工作时,内外齿的接触条件得到极大改善,避免了直齿联轴器在角位移工况下出现的齿端棱边挤压和应力集中问题,不仅降低了传动过程中的噪声,还显著提升了齿面的耐磨性能,延长了部件使用寿命。同时,对称式的结构设计使得其回转半径小、结构紧凑,能够在有限的安装空间内实现高效的扭矩传递。

在工作原理上,鼓型齿联轴器通过内齿圈与外齿轴套的精准啮合实现扭矩传递,主动轴的动力经外齿轴套传递至内齿圈,进而带动从动轴同步转动。当设备运行过程中因制造安装误差、零件变形、基础下沉等因素导致两轴出现轴向、径向或角向位移时,鼓形齿的圆弧齿廓能够使接触点沿齿宽方向灵活调整,从而平稳补偿轴线偏差。数据显示,当径向位移为零时,鼓型齿联轴器的许用角位移可达1°30′,相较于直齿联轴器的1°提升了50%,而在相同外径尺寸下,其承载能力平均提高15%~20%,传动效率更是高达99.7%,这些性能优势让它能够适应更为复杂的传动需求。

鼓型齿联轴器的应用场景广泛覆盖多个重工业领域。在冶金行业,轧钢机、连铸机等设备需要在低速重载工况下实现稳定传动,鼓型齿联轴器能够精准传递巨大扭矩,同时补偿设备运行中因热膨胀产生的轴线偏移,保障轧制过程的连续性和稳定性;在矿山机械中,破碎机、球磨机等设备工作环境恶劣,负载波动大且轴线易发生偏移,其优异的承载能力和偏差补偿性能可有效保护设备免受冲击损伤,确保生产持续进行;此外,在起重运输、石油化工、船舶工业等领域,起重机、输送机、泵类、风机等设备的轴系传动中,鼓型齿联轴器也凭借可靠的性能发挥着重要作用。

要充分发挥鼓型齿联轴器的性能优势,规范的安装与科学的维护至关重要。安装过程中,需严格控制对中精度,建议使用激光对中仪确保径向跳动不超过0.03mm、角向偏差不大于0.5°,热态设备还需预留相应的热膨胀补偿量;轴孔配合应采用合理公差,键槽加工符合标准,避免锤击安装导致齿面损伤。润滑管理是延长使用寿命的关键,需根据工况选择合适的润滑剂,高速重载工况可采用强力喷射润滑,低速粉尘环境适合贮油式润滑,同时要定期补充润滑剂,高温环境下需缩短补脂周期。日常维护中,应定期监测齿面磨损情况、振动频谱及表面温度,当发现齿厚磨损超过公称齿厚的10%、接触面积不足70%或出现异常振动时,需及时停机检查处理。

随着工业技术的不断发展,对传动部件的性能要求日益提高,鼓型齿联轴器也在持续优化升级。通过齿形优化设计、材料强化处理及密封技术改进等手段,其承载能力、耐磨性能和环境适应性不断提升,适用范围也从传统重工业向更多新兴领域拓展。作为工业传动系统中的可靠衔接核心,鼓型齿联轴器以其独特的结构优势、稳定的传动性能和广泛的适用性,为工业生产的高效运行提供了有力支撑,在现代工业体系中发挥着不可替代的作用。

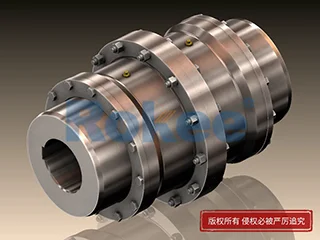

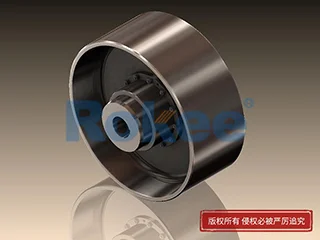

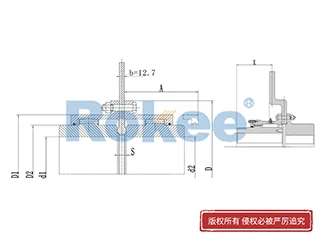

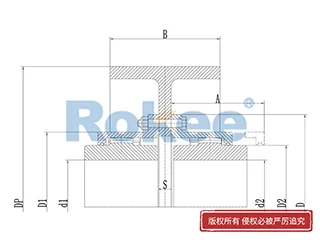

GICL鼓型齿式联轴器

GICL鼓型齿式联轴器的内齿宽度较大,可以在传递扭矩的同时补偿较大的轴向位移。

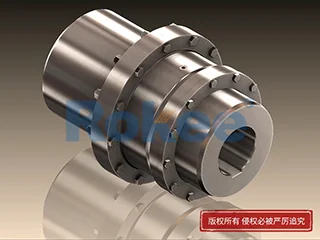

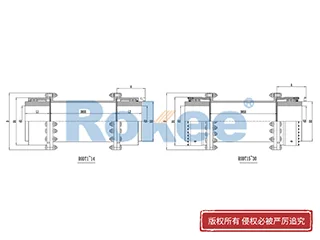

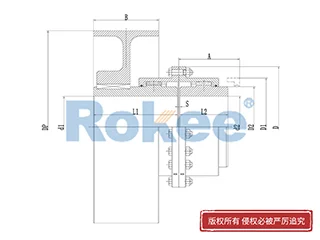

GICLZ鼓型齿式联轴器

GICLZ鼓型齿式联轴器的一半采用非齿的半联轴套结构,通常成对使用中间采用轴相连或者运用于角位移较小的场合。

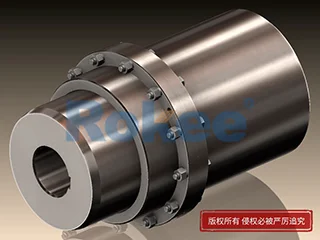

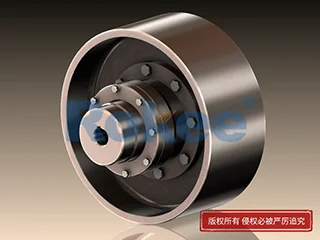

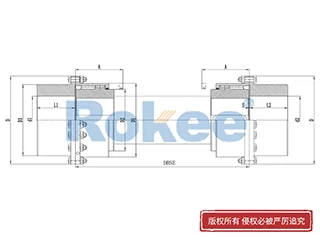

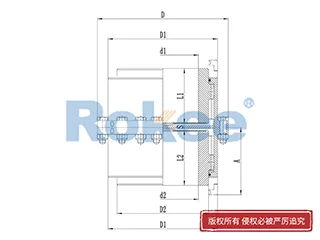

GIICL鼓型齿式联轴器

GIICL鼓型齿式联轴器的内齿宽度较小,在传递扭矩的同时能够补偿的轴向位移较小,同时结构也比较紧凑,转动惯量低。

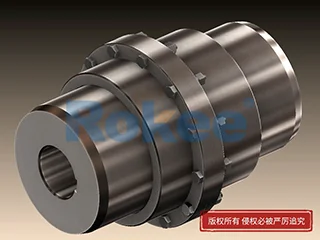

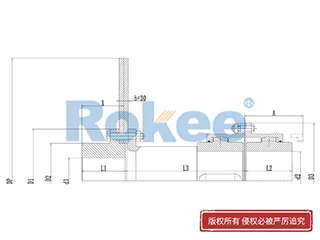

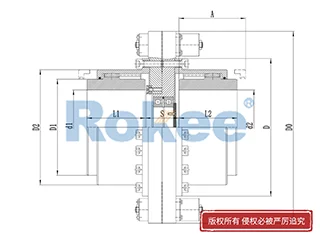

GIICLZ鼓型齿式联轴器

GIICLZ鼓型齿式联轴器的一半采用非齿的半联轴套结构,通常成对使用中间采用轴相连或者运用于角位移较小的场合,结构紧凑,转动惯量低。

GCLD鼓型齿式联轴器

GCLD鼓型齿式联轴器一般用于与电机的直接连接,因此一般转速更高,结构紧凑。

NGCL型带制动轮鼓型齿式联轴器

NGCL鼓型齿式联轴器带有制动轮设计,用于需要制动的场合。

NGCLZ型带制动轮鼓型齿式联轴器

NGCLZ鼓型齿式联轴器带有制动轮设计,用于需要制动的场合其中结构的一般采用半联轴套设计,角位移补偿较小但制动更平稳。

WG鼓型齿式联轴器

WG鼓型齿联轴器的总体特性与其他鼓型齿类似,但是采用更大模数设计,一般可以传递更大的扭矩。

WGZ型带制动轮鼓型齿式联轴器

WGZ鼓型齿式联轴器式带制动轮设计,适用于闸瓦式制动配套场合。

WGP型带制动盘鼓型齿式联轴器

WGP鼓型齿式联轴器带制动盘设计,适用于盘式制动器配套场合。

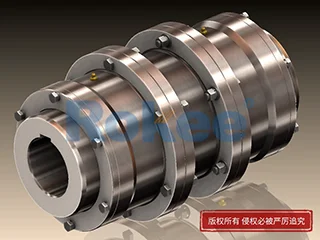

WGT型接中间套鼓型齿式联轴器

WGT鼓型齿式联轴器带中间接管设计,适用于长距离扭矩传递的场合。

WGC型垂直安装鼓型齿式联轴器

WGC鼓型齿式联轴器赚为需要垂直传动的场合设计,适用于一些垂直布置的传动系统。

WGJ型接中间轴鼓型齿式联轴器

WGJ鼓型齿式联轴器是带中间接轴设计,适用于一些长距离扭矩传动场合,有些还带有轴向缓冲装置。

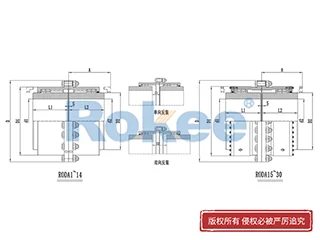

RODA 基本型鼓形齿式联轴器

RODA系列联轴器是ROD系列联轴器的基本型式,适用于大部分传动距离和运动位置补偿不需要特别增大的场合。

RODP制动盘型鼓形齿式联轴器

RODP系列联轴器是ROD系列联轴器带制动盘型式,适用于需要与盘式制动器配合使用有制动需求的传动场合。

RODT中间接管型鼓形齿式联轴器

RODT系列联轴器是ROD系列联轴器接管加长型式,适用于加大传动距离的场合。

RODX中间接轴型鼓形齿式联轴器

RODX联轴器是ROD系列联轴器接轴加长型式,采用中间浮动接轴设计,适用于加大传动距离的场合。

RODF带分体制动盘型鼓形齿式联轴器

RODF系列联轴器是ROD系列联轴器带分体制动盘型式,适用于与盘式制动器配合使用有制动需求并且制动位置有变化的传动场合。

RODW制动轮型鼓形齿式联轴器

RODW系列联轴器是ROD系列联轴器带制动轮型式,适用于需要与轮式制动器配合使用有制动需求的传动场合。

RODU制动轮型鼓形齿式联轴器

RODU系列联轴器是ROD系列联轴器另一种带制动轮型式,适用于需要与轮式制动器配合使用有制动需求并且制动施加于一端轴上的传动场合,可以实现更平稳可靠的制动性能。

RODV垂直安装型鼓形齿式联轴器

RODV系列联轴器是ROD 系列联轴器垂直安装型式,适用于需要垂直传动扭矩的传动场合。

RODM扭力保护型鼓形齿式联轴器

RODM系列联轴器是ROD系列联轴器带扭矩设定形式,通过调整相关部件,可以很方便地在一定范围内设定max传动力矩。适用于需要安全扭矩运行的轴系传动场合,以保护重要的机器部件不被超限损坏。

《鼓型齿联轴器》发布于2021年1月29日