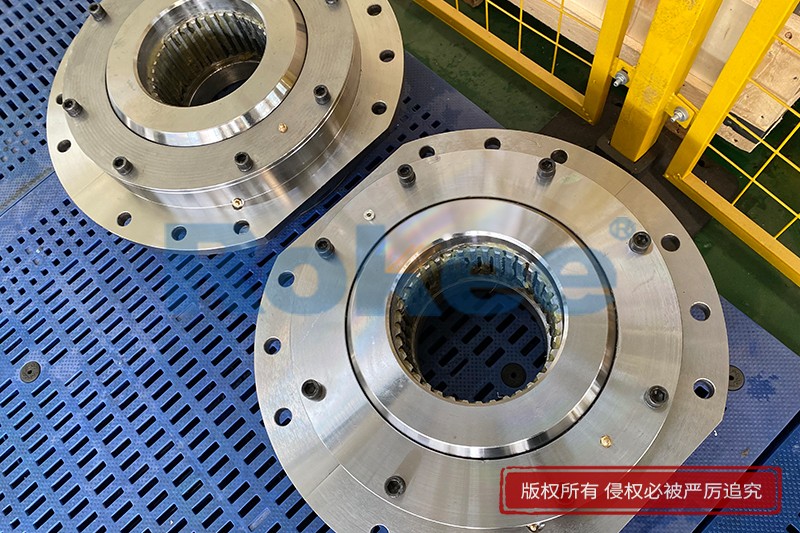

DC卷筒用鼓形齿式联轴器

DC卷筒用鼓形齿式联轴器是起重设备传动系统中的核心部件,专为连接减速器输出轴与钢丝绳卷筒而设计。DC系列卷筒用鼓形齿式联轴器属于挠性联轴器类别,采用独特的鼓形齿设计,在起重机械领域具有不可替代的作用。这种联轴器通过创新的鼓形齿结构实现扭矩传递与径向载荷承载的双重功能。

在起重、矿山、港口等重型机械领域,DC卷筒作为核心承载部件,其传动系统的稳定性直接决定设备的运行效率与安全性能。而在卷筒与减速器之间的动力传递环节,DC卷筒用鼓形齿式联轴器扮演着关键角色。这种专门适配卷筒工况的挠性传动部件,凭借独特的结构设计与优异的性能表现,成为重载、复杂工况下动力衔接的优选方案,为各类重型设备的稳定运行提供坚实保障。

从结构组成来看,DC卷筒用鼓形齿式联轴器具备紧凑且功能明确的设计特点。其核心结构主要包括带鼓形齿的外齿轴套、带联接法兰的法兰内齿圈、带外球面的承载环,以及内外端盖、密封圈等辅助部件。此外,为保障使用安全性与维护便捷性,该类型联轴器通常还设有定位磨损指针、润滑油孔和排油孔等细节设计。其中,外齿轴套与法兰内齿圈构成的啮合副是动力传递的核心,而承载环的外球面与法兰内齿圈的内承载面形成的接触副,则构成了自动调位的球面轴承结构,专门用于承受卷筒运行过程中产生的径向载荷,实现了动力传递与径向承载的功能分离与协同工作。

在工作原理层面,DC卷筒用鼓形齿式联轴器通过独特的鼓形齿设计实现高效动力传递与偏差补偿。与传统直齿联轴器相比,鼓形齿的圆弧齿廓设计大幅增加了齿面接触面积,不仅提升了扭矩传递能力,还能在两轴存在一定偏差时,确保齿面均匀接触,减少局部应力集中。当设备运行过程中因制造装配误差、轴系受力变形或热胀冷缩产生径向、角向偏差时,鼓形齿与内齿圈的啮合配合可实现自动调整,允许一定范围的角向偏移(通常可达0.5°-1.5°)和径向位移补偿,从而降低轴系振动,减少轴承磨损,保障传动系统的平稳运行。同时,球面轴承结构能够有效承受卷筒自重及物料载荷带来的径向压力,避免径向力对动力传递环节产生干扰。

针对DC卷筒的工作特性,鼓形齿式联轴器具备多项适配性优势。其一,承载能力突出,能够传递较大转矩的同时承受显著的径向载荷,过载能力强,完全适配起重设备起升机构等低速重载的工况需求。其二,结构紧凑牢固,采用系列化设计,可有效简化整机结构,减轻设备整体重量,降低设备制造成本。其三,调位性能优良,安装调整便捷,无需过高的安装精度要求,大幅提升了设备装配效率。其四,安全可靠性高,配备的定位磨损指针能够直观反映齿面磨损状况,便于操作人员及时发现潜在问题,避免因部件磨损导致的传动失效。此外,该类型联轴器可与普通轴伸式减速器适配,进一步降低了设备选型与维护成本。

在应用场景方面,DC卷筒用鼓形齿式联轴器主要用于起重设备起升机构的减速器输出轴与钢丝绳卷筒的联接,是起重机传动系统中的核心部件之一。同时,其也适用于其他类似需要传递转矩并承受径向载荷的机械设备,如矿山提升机、港口起重机、冶金卷取设备等重型机械的卷筒传动系统。需要注意的是,该类型联轴器不适合用于需要承受轴向载荷的传动场景,在选型时需明确工况需求,避免误用。

为保障联轴器长期稳定运行,合理的维护保养不可或缺。在安装阶段,应确保各部件清洁无油污、无毛刺,加热套装半联轴器时需控制油温与加热时间,避免部件变形;安装后需检查磨损指针位置是否正确,螺栓紧固需采用规定强度等级的螺栓组并按预紧力矩拧紧。在运行过程中,需定期通过润滑油孔加注润滑脂,保证齿面润滑充分,减少磨损;同时定期检查密封状况,防止粉尘、水汽等杂质进入内部影响啮合性能。此外,需根据磨损指针指示情况及设备运行时长,及时更换磨损部件,避免因齿面过度磨损导致传动精度下降或失效。

作为DC卷筒传动系统的关键衔接部件,鼓形齿式联轴器以其独特的结构设计、优异的承载性能与偏差补偿能力,成为重型机械领域不可或缺的传动核心。其不仅保障了DC卷筒与动力源之间的高效可靠衔接,更提升了整个设备的运行稳定性与安全性能。随着重型机械行业的发展,对传动部件的性能要求不断提升,DC卷筒用鼓形齿式联轴器的设计优化与技术升级将持续推进,为各类重型设备的高效安全运行提供更有力的支撑。

《DC卷筒用鼓形齿式联轴器》更新于2026年1月26日

- Sandwich Panel Machinehttps://www.cnsinowa.com/

- Sandwich Panel Linehttps://www.sinowa.cn/en/