齿式联轴器

荣基工业科技(江苏)有限公司「www.rokeecoupling.cn」是专业的齿式联轴器生产厂家,不仅生产国家标准齿式联轴器,同时还提供非标齿式联轴器的设计定制与加工制造服务。

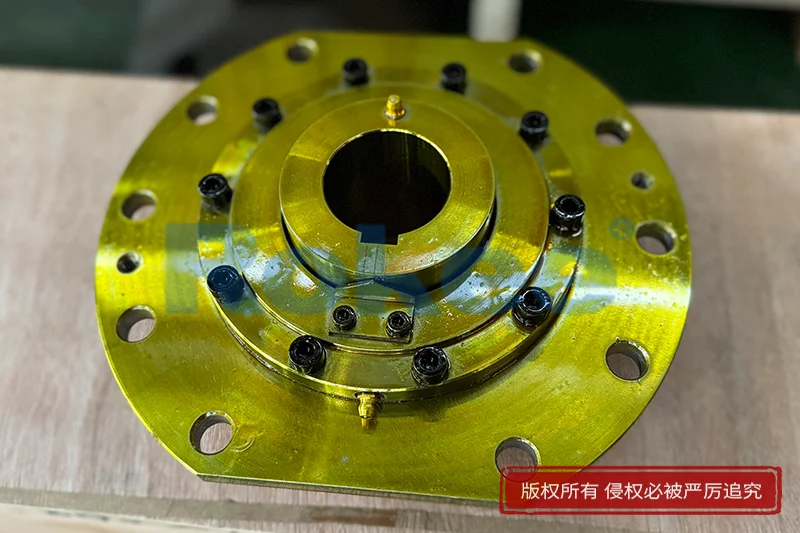

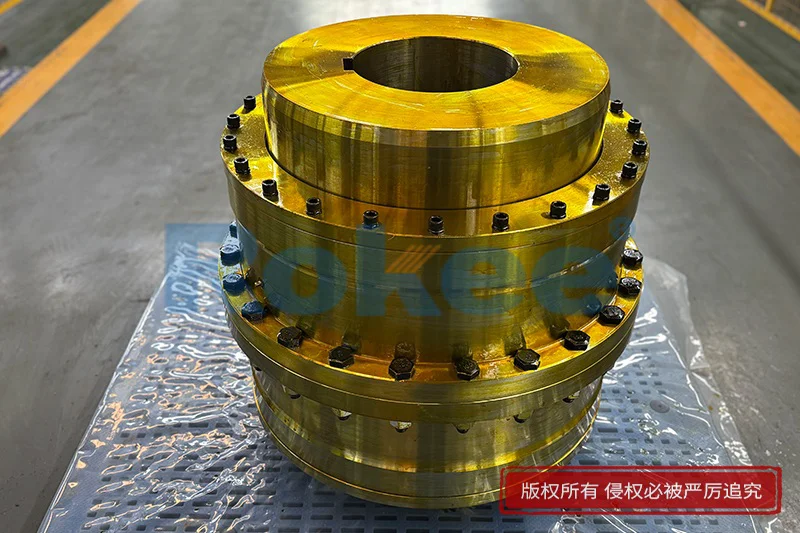

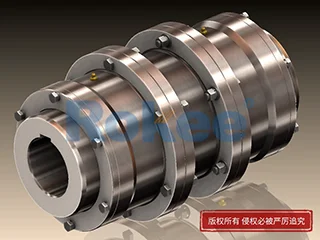

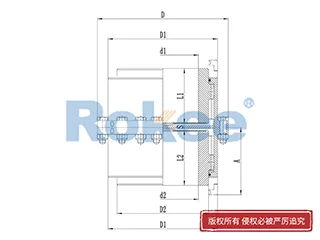

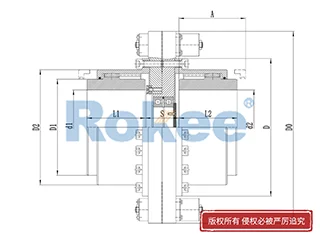

齿式联轴器是由齿数相同的内齿圈和带外齿的凸缘半联轴器等零件组成。外齿分为直齿和鼓型齿两种齿形,所谓鼓型齿即为将外齿制成球面,球面中心在齿轮轴线上,齿侧间隙较一般齿轮大,鼓型齿联轴器可允许较大的角位移(相对于直齿联轴器),可改善齿的接触条件,提高传递转矩的能力,延长使用寿命。齿式联轴器在工作时,两轴产生相对位移,内外齿的齿面周期性作轴向相对滑动,必然形成齿面磨损和功率损耗,因此齿式联轴器需在良好润滑和密封的状态下工作。

齿式联轴器径向尺寸小,承载能力大,常用于低速重载工况条件的轴系传动,如冶金、矿山、起重运输行业,也适用于石油、化工、通用机械等行业。高精度并经动平衡的齿式联轴器可用于高速传动,如燃汽轮机的轴系传动。由于鼓型齿式联轴器的角向补偿大于直齿式联轴器,国内外均广泛采用鼓型齿式联轴器,直齿式联轴器应尽量不选用。

在工业机械的动力传输系统中,联轴器作为连接两轴、传递扭矩并补偿位移的关键部件,直接影响设备运行的稳定性与可靠性。其中,齿式联轴器凭借其独特的啮合传动结构,在重载、复杂工况下展现出不可替代的优势,广泛应用于冶金、矿山、起重运输、石油化工等诸多领域。它通过内外齿的精准啮合实现动力传递,兼顾了承载能力与位移补偿性能,成为工业传动体系中的重要支撑。

齿式联轴器的核心结构由内齿圈和带外齿的凸缘半联轴器等关键部件组成,部分小尺寸产品的端盖与内齿圈还可设计为整体式,进一步优化结构紧凑性。其工作原理基于渐开线齿轮的啮合特性,当主动轴旋转时,扭矩通过外齿轴套传递至内齿圈,进而驱动从动轴同步转动。在这一过程中,内外齿面会发生周期性的轴向相对滑动,这种滑动特性使其能够适应两轴间的相对位移,有效缓解安装误差与运行过程中热变形带来的应力冲击。

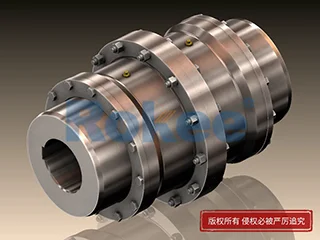

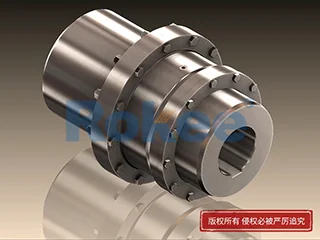

根据外齿轴套轴向齿形的差异,齿式联轴器主要分为直齿式与鼓形齿式两大类。直齿式联轴器结构简单、加工便捷,通过增大齿侧间隙实现少量位移补偿,但受齿形限制,角向补偿能力较弱,且易出现齿端棱边挤压现象,目前已逐渐被淘汰。鼓形齿式联轴器则通过将外齿加工成球面形状(球面中心与齿轮轴线重合),大幅改善了齿面接触条件,不仅使角向补偿能力提升至6度(推荐工作角度1.5°~2.5°),还能将扭矩传递能力提高15%~30%,成为当前应用广泛的主流类型。此外,针对特殊工况需求,还存在尼龙齿式等特殊类型的齿式联轴器,以适配不同的环境要求。

齿式联轴器的核心优势体现在多个维度。其一,承载能力强,在相同径向尺寸下,凭借多齿啮合的载荷分担机制,能够传递更大扭矩,尤其适合低速重载工况,经高精度动平衡处理后,还可应用于燃气轮机等高速传动场景。其二,补偿性能良好,可同时应对偏角不对中、平行不对中及综合不对中三种常见的轴系偏差,通过齿侧间隙与球面齿顶结构,吸收径向0.5-3mm、轴向1-5mm的位移变化,降低轴承附加载荷。其三,结构紧凑且耐用性好,采用优质合金钢材料并经渗碳淬火等热处理工艺,齿面硬度与耐磨性显著提升,配合良好的密封设计,可适应多尘、高温等恶劣工业环境。

在实际应用中,齿式联轴器的适配场景具有针对性。在冶金行业,它为轧钢机、连铸机等重型设备提供稳定的动力传输,承受剧烈的负荷冲击;在矿山领域,破碎机、输送机的轴系连接依赖其强大的扭矩传递能力;在能源与船舶行业,汽轮机、船舶动力系统则利用其高精度传动特性保障运行效率。此外,在空间受限的设备中,其紧凑的径向尺寸优势更为突出,能够有效节省安装空间,降低设备整体重量。

要充分发挥齿式联轴器的性能优势,规范的安装与维护至关重要。安装阶段需借助激光对中仪或百分表确保两轴精准对中,偏移量控制在允许范围内,避免产生附加弯矩加速齿面磨损;紧固螺栓时需使用力矩扳手,按规定扭矩均匀拧紧,防止预紧力过大导致部件变形。运行过程中要定期监控温度、振动与噪声参数,若出现异常升高或异响,需及时排查润滑不良、对中偏差等问题。润滑管理是维护核心,需定期加注耐高温、抗极压的专用润滑脂,通常每3-6个月更换一次,确保齿面形成有效油膜,减少磨损与功率损耗。此外,定期检查齿面接触情况(接触面积沿齿高不小于50%、沿齿宽不小于70%),及时处理点蚀、裂纹等缺陷,也能显著延长使用寿命。

随着工业自动化水平的提升,齿式联轴器的设计与制造也在不断优化。新材料的应用、更精密的加工工艺以及智能监测系统的集成,使其在严苛工况下的适应性进一步增强。作为工业传动的“桥梁”,齿式联轴器以其可靠的性能支撑着各类重型机械的稳定运行,其技术发展与应用优化,也将持续为工业生产效率的提升提供核心保障。

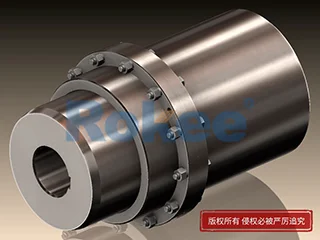

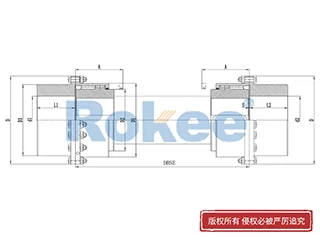

GICL鼓型齿式联轴器

GICL鼓型齿式联轴器的内齿宽度较大,可以在传递扭矩的同时补偿较大的轴向位移。

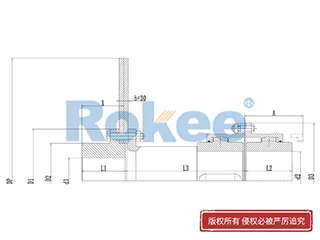

GICLZ鼓型齿式联轴器

GICLZ鼓型齿式联轴器的一半采用非齿的半联轴套结构,通常成对使用中间采用轴相连或者运用于角位移较小的场合。

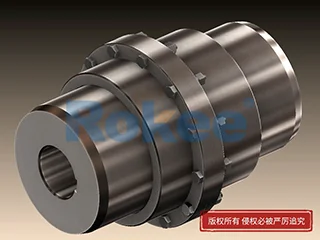

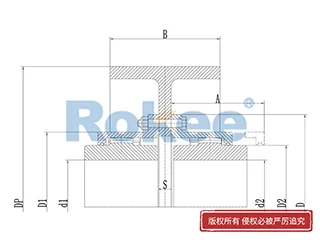

GIICL鼓型齿式联轴器

GIICL鼓型齿式联轴器的内齿宽度较小,在传递扭矩的同时能够补偿的轴向位移较小,同时结构也比较紧凑,转动惯量低。

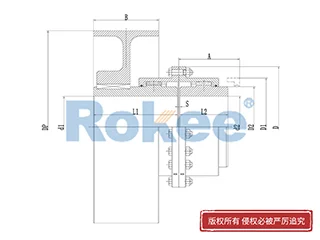

GIICLZ鼓型齿式联轴器

GIICLZ鼓型齿式联轴器的一半采用非齿的半联轴套结构,通常成对使用中间采用轴相连或者运用于角位移较小的场合,结构紧凑,转动惯量低。

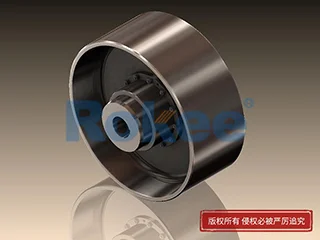

GCLD鼓型齿式联轴器

GCLD鼓型齿式联轴器一般用于与电机的直接连接,因此一般转速更高,结构紧凑。

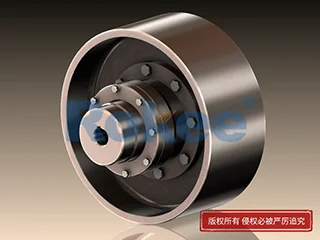

NGCL型带制动轮鼓型齿式联轴器

NGCL鼓型齿式联轴器带有制动轮设计,用于需要制动的场合。

NGCLZ型带制动轮鼓型齿式联轴器

NGCLZ鼓型齿式联轴器带有制动轮设计,用于需要制动的场合其中结构的一般采用半联轴套设计,角位移补偿较小但制动更平稳。

WG鼓型齿式联轴器

WG鼓型齿联轴器的总体特性与其他鼓型齿类似,但是采用更大模数设计,一般可以传递更大的扭矩。

WGZ型带制动轮鼓型齿式联轴器

WGZ鼓型齿式联轴器式带制动轮设计,适用于闸瓦式制动配套场合。

WGP型带制动盘鼓型齿式联轴器

WGP鼓型齿式联轴器带制动盘设计,适用于盘式制动器配套场合。

WGT型接中间套鼓型齿式联轴器

WGT鼓型齿式联轴器带中间接管设计,适用于长距离扭矩传递的场合。

WGC型垂直安装鼓型齿式联轴器

WGC鼓型齿式联轴器赚为需要垂直传动的场合设计,适用于一些垂直布置的传动系统。

WGJ型接中间轴鼓型齿式联轴器

WGJ鼓型齿式联轴器是带中间接轴设计,适用于一些长距离扭矩传动场合,有些还带有轴向缓冲装置。

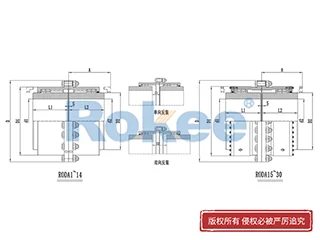

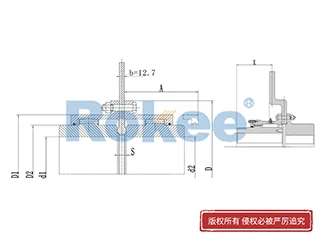

RODA 基本型鼓形齿式联轴器

RODA系列联轴器是ROD系列联轴器的基本型式,适用于大部分传动距离和运动位置补偿不需要特别增大的场合。

RODP制动盘型鼓形齿式联轴器

RODP系列联轴器是ROD系列联轴器带制动盘型式,适用于需要与盘式制动器配合使用有制动需求的传动场合。

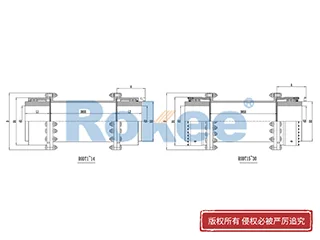

RODT中间接管型鼓形齿式联轴器

RODT系列联轴器是ROD系列联轴器接管加长型式,适用于加大传动距离的场合。

RODX中间接轴型鼓形齿式联轴器

RODX联轴器是ROD系列联轴器接轴加长型式,采用中间浮动接轴设计,适用于加大传动距离的场合。

RODF带分体制动盘型鼓形齿式联轴器

RODF系列联轴器是ROD系列联轴器带分体制动盘型式,适用于与盘式制动器配合使用有制动需求并且制动位置有变化的传动场合。

RODW制动轮型鼓形齿式联轴器

RODW系列联轴器是ROD系列联轴器带制动轮型式,适用于需要与轮式制动器配合使用有制动需求的传动场合。

RODU制动轮型鼓形齿式联轴器

RODU系列联轴器是ROD系列联轴器另一种带制动轮型式,适用于需要与轮式制动器配合使用有制动需求并且制动施加于一端轴上的传动场合,可以实现更平稳可靠的制动性能。

RODV垂直安装型鼓形齿式联轴器

RODV系列联轴器是ROD 系列联轴器垂直安装型式,适用于需要垂直传动扭矩的传动场合。

RODM扭力保护型鼓形齿式联轴器

RODM系列联轴器是ROD系列联轴器带扭矩设定形式,通过调整相关部件,可以很方便地在一定范围内设定max传动力矩。适用于需要安全扭矩运行的轴系传动场合,以保护重要的机器部件不被超限损坏。

《齿式联轴器》发布于2021年1月28日