UL橡胶轮胎式联轴器

UL橡胶轮胎式联轴器作为一种高性能弹性联轴器,在现代工业传动系统中扮演着至关重要的角色。UL橡胶轮胎式联轴器代表了弹性联轴器技术的重要发展方向,其独特设计解决了传统刚性联轴器在复杂工况下的诸多局限。

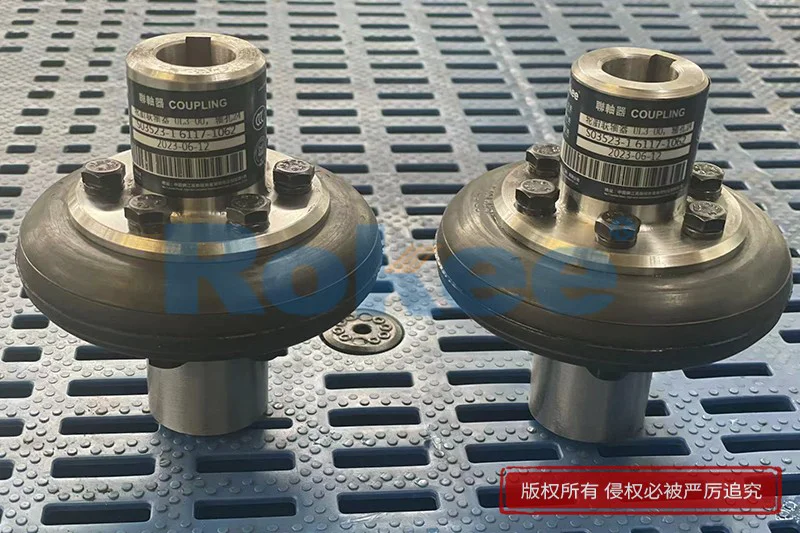

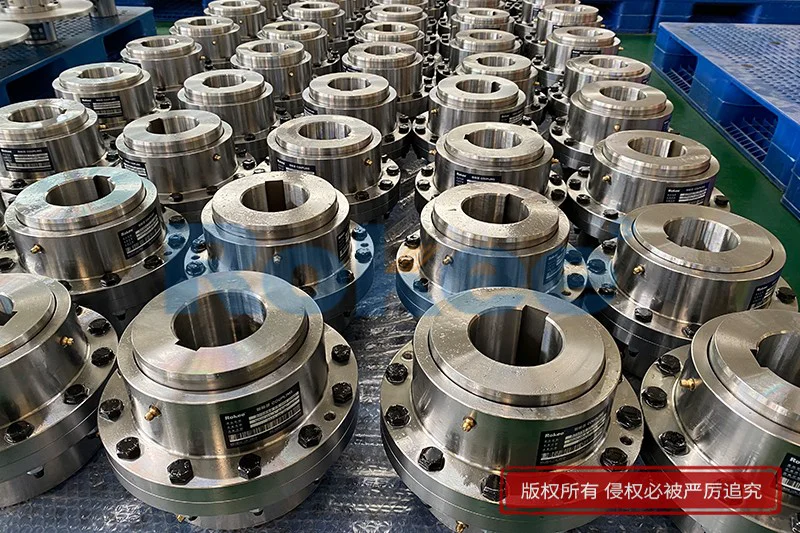

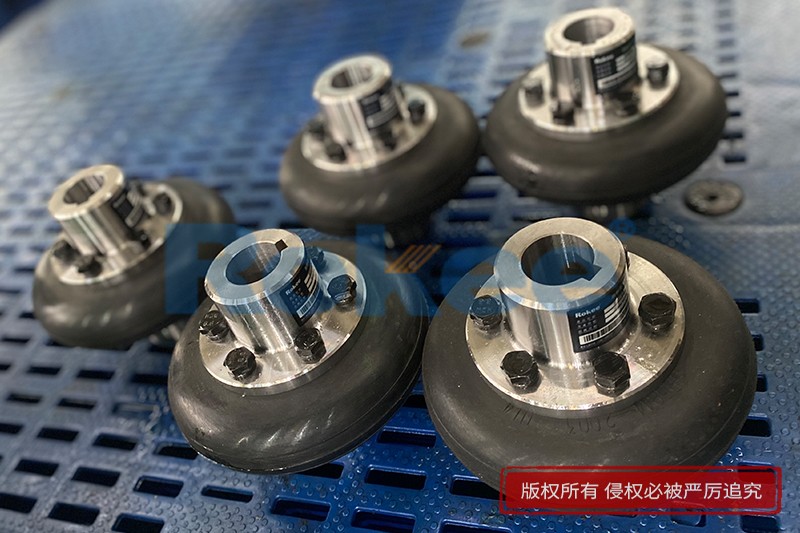

UL橡胶轮胎式联轴器由两个带轴孔的45#钢锻打法兰盘和一个橡胶轮胎体组成。轮胎体内部通常采用尼龙线和尼龙布作为增强材料,通过硫化工艺与钢质骨架紧密结合,形成复合结构。这种设计既保证了弹性,又提高了整体耐用性。

UL联轴器通过螺栓将轮胎体与两侧法兰盘紧固连接,利用轮胎体与法兰端面间的摩擦力传递扭矩。当系统运转时,橡胶轮胎体通过自身的弹性变形吸收冲击和振动,同时补偿各种轴间位移。

在静态条件下,扭矩主要依靠接触面的摩擦力传递;在动态工况下,轮胎体的剪切变形成为扭矩传递的主要方式,这种特性使其特别适合冲击负载场合。

在机械传动系统中,联轴器作为连接主动轴与从动轴的核心部件,承担着传递转矩、补偿位移、缓冲震动的关键使命。其中,UL橡胶轮胎式联轴器凭借其独特的弹性结构设计,在众多传动场景中占据重要地位,成为应对复杂工况的理想选择。它以橡胶轮胎体为核心弹性元件,通过科学的结构组合,实现了动力传递与工况适配的平衡,广泛应用于冶金、矿山、化工、起重运输等多个行业领域。

UL橡胶轮胎式联轴器的核心优势源于其精巧的结构设计。该类型联轴器主要由两部分带轴孔的金属法兰(半联轴器)和一体成型的橡胶轮胎体构成,三者通过高强度螺栓紧密连接形成传动整体。橡胶轮胎体作为核心受力元件,采用高品质橡胶材料制成,内部嵌入尼龙线与尼龙布作为增强层,经硫化工艺与钢质骨架牢固粘接,这种复合结构既保证了轮胎体的高弹性,又显著提升了其抗疲劳性能和承载能力。在连接机制上,轮胎体内侧的钢质骨架焊接有螺母,装配时通过螺栓将轮胎体与两半联轴器的凸缘紧密贴合,依靠端面摩擦力实现转矩传递,这种设计让拆装过程无需轴向移动联轴器,大幅提升了维护便捷性。

良好的弹性性能是UL橡胶轮胎式联轴器区别于传统金属联轴器的关键特征。在设备运行过程中,橡胶轮胎体可通过扭转剪切变形吸收冲击载荷,能有效削弱30%以上的震动能量,显著降低传动系统的运行噪声,对电机、减速机等关键设备起到良好的保护作用。同时,它具备良好的轴间位移补偿能力,可同时应对轴向、径向和角向三种偏差:轴向位移补偿量可达5mm,径向允许偏差在2mm以内,角向可适应1°以内的偏转,这种特性让联轴器在安装精度难以保证的复杂工况下仍能稳定工作,大幅降低了安装调试难度。此外,该类型联轴器采用免润滑设计,无需定期添加润滑油,在潮湿、多尘、高温等恶劣环境中不易发生故障,工作温度范围可覆盖-20℃至80℃,转矩传递范围从10N·m到20000N·m,能满足不同功率等级的传动需求。

基于这些优良特性,UL橡胶轮胎式联轴器在多个行业场景中发挥着重要作用。在冶金和矿山行业,它被广泛应用于破碎机、振动筛等设备,能够有效缓冲设备运行时产生的剧烈冲击和震动,延长设备使用寿命;在起重运输领域,起重机、输送机等频繁正反转的设备通过配备该联轴器,可适应频繁启停的工作要求,保证动力传递的稳定性;在化工和建材行业,面对水泥厂、化肥厂等潮湿多尘的工作环境,其免维护和耐环境腐蚀的优势得到充分体现,有效降低了设备故障率。此外,在水泵、风机、搅拌机等通用机械中,它也凭借良好的适配性成为常用的传动连接件。

正确的安装与维护是保障UL橡胶轮胎式联轴器长期稳定运行的关键。安装前需仔细检查各部件是否存在损坏、变形或裂纹,核查橡胶轮胎体是否有老化、磨损现象,同时确保轴径与轴孔尺寸匹配,配合表面无油污、铁锈等杂质。安装过程中,应使用百分表等工具调整两轴对中精度,中小型联轴器的径向偏差建议控制在0.05-0.1mm,轴向偏差不超过0.1-0.2mm,避免强制安装产生额外应力。螺栓紧固需采用对角线逐步拧紧的方式,确保受力均匀,必要时可涂抹防松胶增强连接可靠性。使用过程中,建议每月进行一次定期检查,查看螺栓是否松动、轮胎体是否出现异常变形或裂纹,发现问题及时处理;同时需避免设备超载运行,防止轮胎体因过度受力导致疲劳损坏。

作为一种高性能的弹性联轴器,UL橡胶轮胎式联轴器以其独特的结构设计、良好的减震缓冲能力和良好的位移补偿性能,为复杂工况下的机械传动提供了可靠解决方案。它的出现不仅提升了传动系统的稳定性和安全性,也通过简化维护流程、降低故障率,为企业节约了运维成本。在工业自动化水平不断提升的今天,这种兼具适配性与经济性的传动部件,必将在更多领域的机械系统中发挥重要作用,成为保障工业生产高效运行的重要支撑。

《UL橡胶轮胎式联轴器》发布于2023年2月14日

文章地址: https://www.rokeecoupling.cn/cases/674.html

- Sandwich Panel Machinehttps://www.cnsinowa.com/

- Sandwich Panel Linehttps://www.sinowa.cn/en/