球铰型卷筒联轴器构造

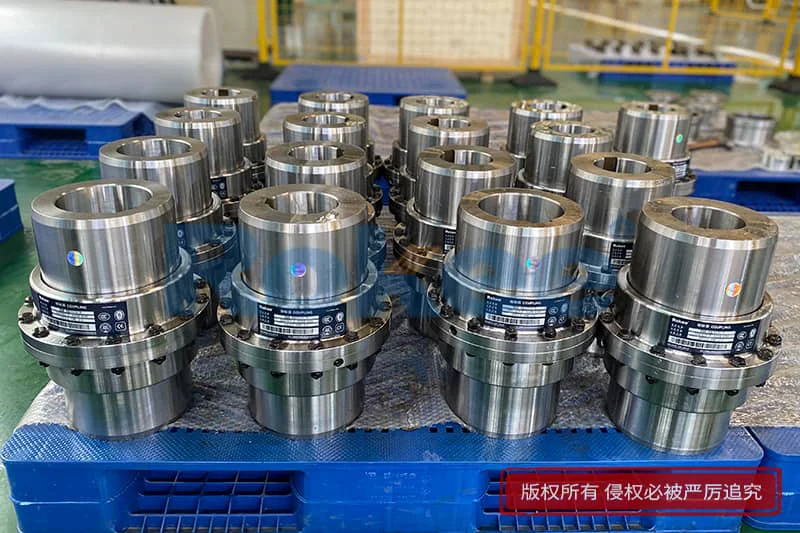

球铰型卷筒联轴器作为重型机械传动系统中的关键部件,主要用于实现减速器与卷筒之间的动力传递与角度补偿,广泛适配起重机、运输机、选煤机等设备的工况需求。其构造设计围绕重载承载、灵活调位、稳定传动三大核心目标展开,通过多部件的精密配合,平衡了转矩传递效率与工况适应性,在复杂工业场景中发挥着不可替代的作用。整体结构以球面配合为核心,辅以定位、固定、密封等辅助部件,形成闭环传动体系,既能承受较大径向载荷与转矩,又能应对安装偏差带来的角度偏移问题。

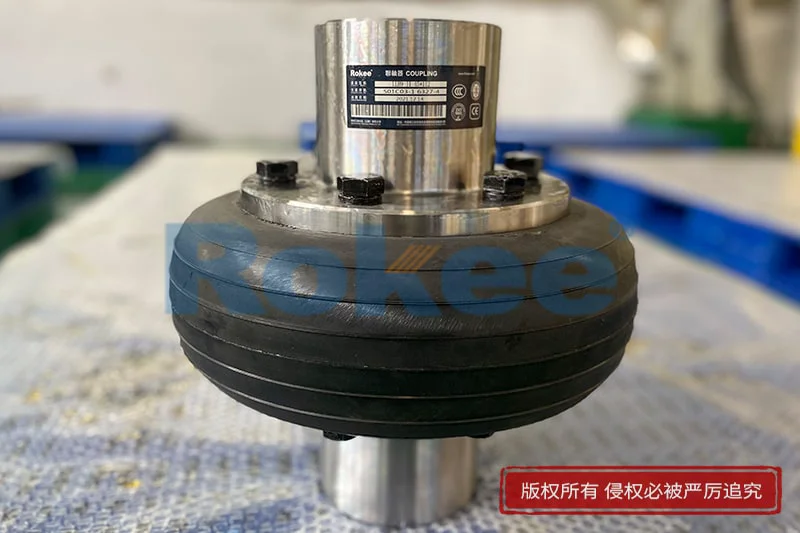

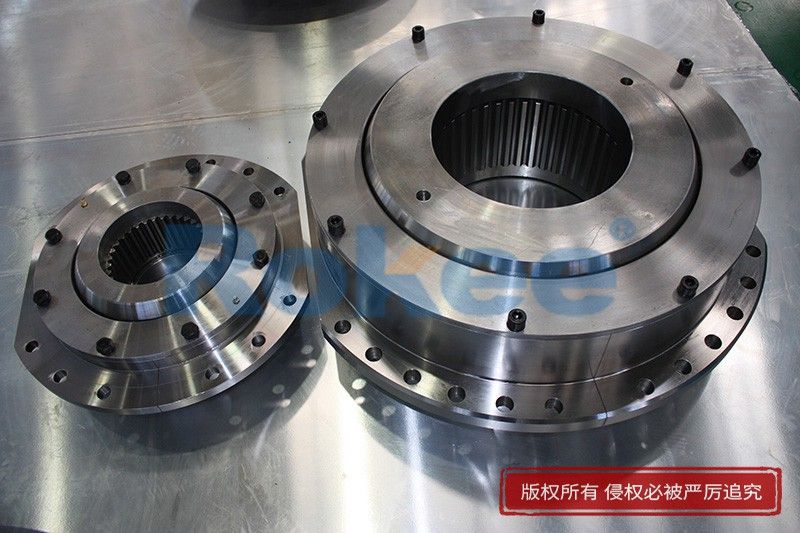

核心传动组件由轴球与球铰套构成,二者形成球面滑动配合,是实现角度补偿与动力传递的基础。轴球采用中间贯通式结构,前端面与后端面保持平行,内部预设螺纹结构,便于与设备轴体精准连接,上端一体化加工有连接键,作为转矩传递的关键接触部位。球铰套套设于轴球外侧,内壁上端对应开设有键槽,槽体尺寸与连接键完全匹配,轴球通过连接键与键槽的滑动配合,既能实现转矩的稳定传递,又可在一定角度范围内灵活转动,满足设备运行中的调位需求。这种球面配合设计使联轴器具备角度补偿能力,允许一定范围的轴线偏移,降低了对设备安装精度的要求,即使在框架刚度较低或长期使用出现轻微形变的设备中,仍能维持传动稳定性。

连接与固定部件包括上下连接座、前后端盖及限位板,共同保障核心组件的装配稳定性与结构整体性。上连接座与下连接座分别安装于球铰套的上下两端,上连接座外侧延伸有连接板一,下端两侧设有限位块;下连接座外侧对应设有连接板二,上端面两侧开有限位槽,限位块与限位槽的精准配合的,实现上下连接座与球铰套的定位安装,有效限制轴球的上下位移,避免工作中出现晃动。连接板一与连接板二的左右两侧均开设有对称连接孔,上下连接座表面还分布有等距排列的固定孔一,前后端盖则对应设有等距排列一周的固定孔二,固定孔一与固定孔二尺寸一致且位置对齐,通过紧固件贯穿固定,使前后端盖与上下连接座形成牢固整体,将球铰套与轴球稳定包裹其中,防止外部杂质侵入。

限位板作为辅助固定部件,安装于球铰套前后两端,左侧与球铰套采用铰接方式连接,右侧通过螺栓实现可拆卸固定。当轴球装入球铰套并完成初步定位后,闭合限位板使其紧贴球铰套表面,拧紧螺栓即可限制轴球的前后位移,进一步提升传动过程中的稳定性,避免因转矩波动导致轴球窜动,保障传动精度。部分优化设计中,限位板上端会插入键槽内部,形成多重定位约束,强化对核心组件的限位效果,减少部件磨损,延长使用寿命。

加工工艺与材质选择对构造性能有着直接影响,需兼顾强度、耐磨性与加工精度。材质多选用高强度合金钢材,经整体热处理工艺提升综合力学性能,抵御重载与冲击载荷带来的损伤。外壳采用数控精车工艺加工,内球通过加工中心精准成型,螺栓孔等定位孔位均在加工中心完成定位加工,确保各部件的尺寸一致性与互换性。部分结构会采用凹凸面配合设计优化连接座装配,通过楔形斜面接触,防止轴向窜动并减轻渗油问题;同时增设阻热盘与密封结构,阻热盘采用铬镍不锈钢材质,可阻隔外部热量传递至核心组件,避免电机轴因过热受损,密封部件则防止润滑油泄漏与杂质侵入,保障球面配合部位的润滑效果。

润滑与防护设计是延长联轴器使用寿命的重要保障,结合结构特点设置注油孔与密封装置。注油孔精准对应球面配合部位与键槽接触处,定期注入润滑油可减少部件间的摩擦磨损,提升滑动灵活性;密封结构多集成于前后端盖与球铰套的接触部位,通过密封件填充间隙,防止润滑油泄漏与粉尘、水汽等杂质进入核心配合面,避免球面磨损加剧或锈蚀。部分优化结构中,还会通过前后法兰的紧固连接优化力的传递分布,采用小间隙滑动配合的扭力键设计,使转矩均匀传递至各接触部位,减少局部应力集中,提升承载能力与使用寿命。

整体而言,球铰型卷筒联轴器的构造设计兼顾了传动稳定性、工况适应性与维护便捷性,通过核心球面组件、定位固定部件、防护结构的有机结合,实现了重载条件下的可靠传动与角度补偿。其结构特性使其能够适配多种重型机械的复杂工况,在传递较大转矩与径向载荷的同时,通过灵活的调位能力降低安装与使用成本,成为工业传动系统中不可或缺的关键部件,构造设计的合理性与加工精度直接决定了设备整体的运行稳定性与使用寿命。

《球铰型卷筒联轴器构造》更新于2026年1月26日

- Sandwich Panel Machinehttps://www.cnsinowa.com/

- Sandwich Panel Linehttps://www.sinowa.cn/en/