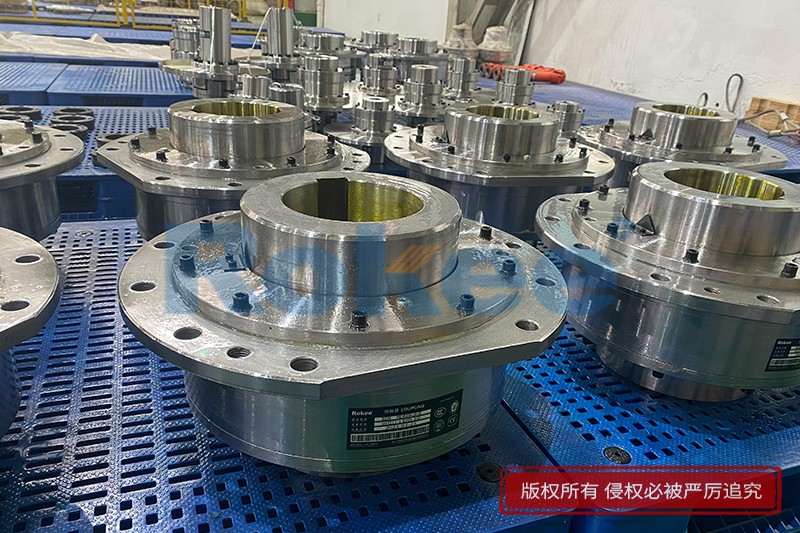

卷筒联轴器安装精度

卷筒联轴器安装精度是确保起重机或其他重型机械设备正常运行的关键因素之一。卷筒联轴器作为机械传动系统中的核心部件,用于连接卷筒与减速机输出轴,传递动力和运动。其安装精度直接影响设备运行的平稳性、传动效率和使用寿命。若安装精度不达标,可能会导致振动、噪音、轴偏移或部件磨损等问题,进而影响设备的整体性能和安全性。

安装精度要求

同轴度要求:卷筒联轴器安装时,应确保卷筒与减速机输出轴的同轴度。同轴度误差过大会导致内外球面结合面部分位置贴合过紧,润滑油脂不易进入,从而加速球面磨损,产生异响。因此,在安装过程中需严格控制同轴度误差。

垂直度与平行度要求:除了同轴度外,还需关注卷筒联轴器安装时的垂直度与平行度。这些参数的偏差同样会影响设备的传动效率和稳定性。

距离测量与调整:在安装过程中,应使用专用的测量工具对关键距离进行测量,并根据测量结果进行调整。例如,可以测量减速器与卷筒端面之间的距离,并确保所测得任何两个值的差值在允许范围内。

为确保卷筒联轴器的安装精度,可以采用以下校正方法:

使用校正工装:通过专用的校正工装对卷筒联轴器进行定位和调整。校正工装通常包括测量杆、测量装置等部件,可以精确地测量和调整卷筒联轴器的安装状态。

循环测量与调整:在安装过程中,需要循环进行测量与调整操作。每次测量后,根据测量结果对卷筒联轴器的安装状态进行调整,并再次进行测量验证,直至达到设定的安装精度要求。

注意事项

避免损坏密封圈:在安装卷筒联轴器时,需注意联轴器中的橡胶密封圈的耐热温度限制,避免损坏密封圈。

润滑与保养:安装完毕后,应确保联轴器得到充分的润滑。在高温作业环境下,应选用适合的润滑脂,并定期检查润滑状况,及时补充或更换润滑油脂。

螺栓紧固:在安装和调试过程中,应检查联轴器上螺栓的紧固情况,确保所有螺栓均达到规定的紧固力矩。在运行过程中,也需定期检查螺栓的紧固状态,防止松动导致设备故障。

卷筒联轴器安装精度是确保设备正常运行和延长使用寿命的关键因素之一。在安装过程中,应严格遵守安装规程和精度要求,采用专用的校正工装和测量方法,确保卷筒联轴器的安装精度达到设计要求。同时,还需注意润滑与保养以及螺栓紧固等细节问题,以确保设备的整体性能和安全性。

在起重、输送、冶金等工业领域,卷筒联轴器作为连接驱动装置与卷筒的核心传动部件,其安装精度直接决定了设备的运行稳定性、传动效率与使用寿命。卷筒联轴器的核心作用是传递转矩,并补偿两轴间的微量偏差,而安装过程中的精度偏差会打破这一平衡,引发一系列设备故障。因此,精准控制安装精度,是保障工业设备安全高效运行的关键环节。

安装精度对卷筒联轴器及整机运行的影响体现在多个维度。首先,精度不足会引发异常振动与噪声。当两轴同轴度、平行度偏差超出允许范围时,联轴器运转过程中会产生周期性的不平衡力,这种力会转化为振动并通过设备结构传递扩散,不仅干扰车间工作环境,还会影响周边精密设备的正常运行。同时,振动会加剧轴承、齿轮等关键部件的磨损,原本设计寿命较长的部件可能因持续的冲击载荷提前失效。其次,精度偏差会降低传动效率。不平衡的传动状态会导致能量在传递过程中产生额外损耗,设备需要消耗更多动力才能完成既定作业,直接增加能源消耗与运行成本。更为严重的是,长期的精度超标可能引发结构性损坏,如轴的疲劳裂纹、联轴器断齿、连接螺栓折断等,进而导致设备停机,造成重大经济损失。

卷筒联轴器的核心安装精度要求集中在同轴度、平行度与端面间隙三个维度。同轴度指的是两轴中心线的重合程度,是安装精度的核心指标。不同类型的卷筒联轴器对同轴度的允许偏差存在差异,通常刚性联轴器的要求更为严格,偏差需控制在0.02-0.05mm/m范围内,而弹性联轴器虽可通过弹性元件补偿部分偏差,但也需将偏差控制在0.1mm/m以内,否则会超出弹性元件的补偿极限。平行度则要求两轴中心线在同一平面内保持平行,避免出现倾斜偏差,否则会导致联轴器内部齿面或弹性元件受力不均,加速局部磨损。端面间隙是指两联轴器端面之间的距离,间隙过大或过小都会影响传动稳定性,需根据联轴器型号与工况,按照技术规范精准控制,一般取值范围在2-6mm之间。

实现卷筒联轴器高精度安装,需把控好安装全流程的关键环节。安装前的准备工作是基础,首要任务是清理待安装部件,去除轴表面、联轴器内孔的油污、毛刺与锈蚀,确保配合面光滑洁净,避免杂质影响配合精度。同时,需逐一核查轴径、联轴器内孔、键槽等关键尺寸的公差,确认符合装配要求,若存在尺寸偏差需及时处理,不可强行装配。此外,还应准备好合适的安装工具,如扭矩扳手、千分表、激光对中仪等,其中激光对中仪凭借0.01mm的测量分辨率与非接触测量优势,能有效减少人为误差,提升测量精度。

安装过程中的找正与调整是控制精度的核心步骤。常用的找正方法包括三点打表法与激光对中法。三点打表法通过在联轴器两端固定千分表,转动轴体在三个不同点位读取数据,计算得出同轴度与平行度偏差,再通过调整电机或卷筒的安装位置实现精度校正。操作时需先将轴转到基准点位完成千分表清零,逐点测量后根据数据在设备地脚添加垫片调整高度,反复核查直至偏差符合要求。激光对中法则更为高效精准,通过激光发射器与接收器的信号反馈,实时显示偏差数据,并可自动生成调整方案,尤其适用于大型卷筒设备的高精度安装。调整完成后,需均匀紧固连接螺栓,紧固过程中应采用交叉对称的方式,避免因受力不均导致联轴器端面变形,再次引发精度偏差。

安装后的复核与试运行验证同样不可或缺。安装完成后,需再次核查同轴度、平行度与端面间隙数据,确认所有指标均符合技术规范。随后进行空载试运行,观察设备运行状态,检查是否存在异常振动、噪声或部件过热现象。若出现振动超标,需停机重新核查找正数据;若存在局部过热,可能是配合过紧或润滑不良导致,需及时排查处理。空载试运行正常后,再进行负载试运行,验证联轴器在实际工况下的传动稳定性,确保安装精度满足生产需求。

针对安装过程中常见的精度问题,需采取针对性的应对措施。若出现同轴度偏差过大,需先判断偏差类型,是径向偏移还是角向倾斜,再通过调整地脚垫片厚度或设备安装位置逐步校正,避免一次性调整幅度过大。对于热膨胀引发的精度变化,可在安装时预留一定的补偿间隙,或采用可伸缩式联轴器,抵消设备运行过程中因温度升高导致的轴体伸缩变形。若发现联轴器端面贴合不紧密,需检查端面是否存在变形,必要时进行研磨处理,确保端面接触均匀。

卷筒联轴器的安装精度并非单一指标的控制,而是涵盖安装前准备、过程找正、后期复核的全流程管控。精准的安装精度能有效延长设备使用寿命,降低运维成本,保障生产连续性。在工业生产智能化、高效化的发展趋势下,严格把控卷筒联轴器安装精度,采用科学的测量与调整方法,是提升设备运行可靠性、推动工业生产高质量发展的重要保障。对于技术人员而言,需不断积累安装经验,熟练掌握各类精度控制技巧,确保每一项安装作业都符合规范要求,充分发挥卷筒联轴器的传动效能。

《卷筒联轴器安装精度》发布于2025年8月5日

文章地址: https://www.rokeecoupling.cn/news/4592.html

- Sandwich Panel Machinehttps://www.cnsinowa.com/

- Sandwich Panel Linehttps://www.sinowa.cn/en/