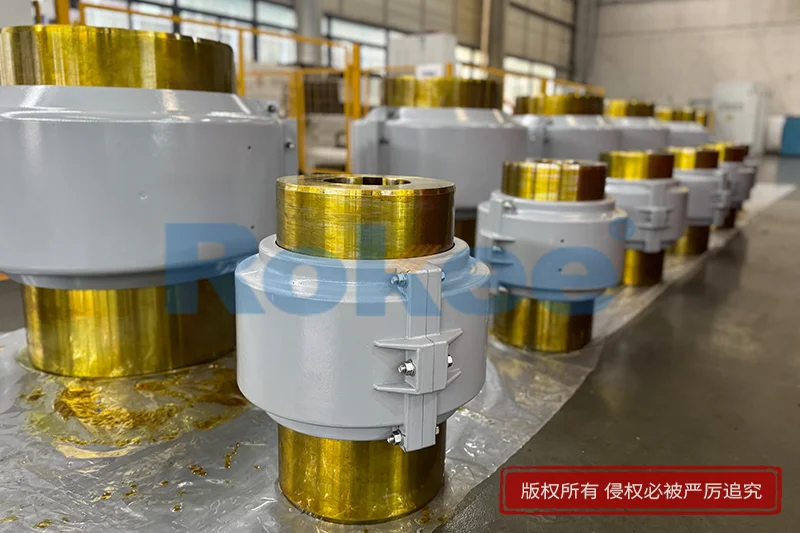

液压卷筒联轴器

液压卷筒联轴器作为机械传动系统中的关键部件,广泛适配于起重运输、港口码头、建筑机械及船舶设备等多种工况,主要承担减速器输出轴与钢丝绳卷筒之间的动力传递任务,同时兼顾径向载荷承受功能,为设备的稳定运行提供核心保障。其设计理念融合了液压传动的灵活性与联轴器的连接稳定性,通过科学的结构设计与传动机理,实现扭矩传递与姿态补偿的双重功效,在复杂工况下展现出优异的适配能力。

从工作原理来看,液压卷筒联轴器主要通过两种核心方式实现动力传递,分别为液压锥面配合传动与液粘油膜剪切传动。液压锥面配合类型的联轴器,依靠厚外套与薄内套的锥面配合结构,通过注入高压油在配合面形成油膜,利用油膜的润滑与压力作用推动外套相对内套移动,释放油压后外套收缩紧压内套,使内套与轴之间形成稳定压力,进而通过摩擦力传递扭矩。这种方式无需热膨胀工艺即可完成装拆,配合面受力均匀,能有效避免应力集中现象,同时无需在轴上开设键槽和安装推力环,减少对轴体结构的破坏。而液粘传动类型则借助主被动摩擦片之间的油膜剪切作用传递动力,通过调节摩擦副之间的压力改变油膜剪切力,实现扭矩的无级调节,在电缆卷筒等需要恒张力控制的场景中表现突出,能有效降低载荷冲击对设备的影响。

在结构类型上,液压卷筒联轴器可根据连接需求与传动特性分为多种形式,常见的有圆筒式、法兰式及滚柱耦合式等。圆筒式适用于两个均无法兰的轴体连接,法兰式则用于一端带法兰、一端无法兰的轴体适配,两种类型均具备装拆便捷、重复使用性强的特点,联轴器在轴上的定位精度高,能适应轴系振动载荷变化,避免对轴体造成磨损。滚柱耦合式作为优化升级类型,通过轴套与壳体耦合孔内的滚柱传递扭矩并承受径向力,兼具调心轴承功能,可补偿两轴中心线之间的角位移与轴向错位,其圆弧面啮合结构能降低齿根弯曲应力,提升耐磨性能与使用寿命,不过受材料加工精度要求限制,应用范围相对有限。此外,多数液压卷筒联轴器会配备定位磨损指示装置、润滑油孔及通气孔等辅助结构,其中磨损指示器可实时反馈部件损耗状态,为设备维护提供直观依据,润滑油孔则保障齿面或摩擦副在油浴环境下工作,减少磨损并延长使用寿命。

液压卷筒联轴器的核心特性体现在安装灵活性、工况适应性与运行稳定性三个方面。安装过程中,其无需复杂的热装工艺,部分类型可通过液压控制实现快速装拆,大幅缩短设备组装与检修周期,同时具备良好的调位性能,能补偿安装过程中出现的轻微中心线偏差,降低装配精度要求。在工况适应性上,可覆盖较宽的扭矩传递范围,能根据实际需求通过液压调节改变输出扭矩,适配不同载荷条件下的设备运行需求,且在正反双向载荷工况下,力矩波动幅度较小,能有效避免张力冲击对电缆、钢丝绳等部件的损伤。运行稳定性方面,液压传动方式能缓冲载荷冲击,减少振动传递,降低设备运行噪声,配合定期维护可实现长期稳定运行,尤其在港口岸桥俯仰机构、隧道机械电缆卷筒等高频启停、重载运行的场景中,能有效提升设备的运行可靠性与使用寿命。

正确的安装与维护是保障液压卷筒联轴器性能的关键。安装前需对配合表面进行彻底清理,去除防锈油脂、毛刺及杂质,确保接触面平整清洁;对于过盈配合的部件,可采用加热套装方式装配,严格控制加热温度以保证配合精度,同时准确安装磨损指示装置并校正定位参数。螺栓紧固需选用符合强度等级要求的螺栓组,安装后需在卷筒直径方向每隔90°测量减速器与卷筒端面的间距,确保轴向定位准确,避免因承受轴向载荷导致连接失效。维护过程中,至少每三个月检查一次磨损指示器位置、螺栓紧固状态及齿面润滑情况,及时补充或更换润滑脂,正常工况下每六个月需全面更换一次润滑脂,长时间停用后需重新更换全部润滑脂。当磨损指示器显示位移量超过规定值时,需及时更换联轴器部件,避免因过度磨损引发安全隐患。

随着工业设备向重载化、高精度化发展,液压卷筒联轴器的设计不断优化,在结构轻量化、扭矩调节精度及耐磨性能等方面持续提升,其应用场景也进一步拓展至新能源、海洋工程等领域。在实际选型与使用中,需结合设备工况、扭矩需求、安装空间等因素合理选择联轴器类型,严格遵循安装规范与维护流程,充分发挥其传动效率高、运行稳定的优势,为整个机械系统的高效运转提供可靠支撑。无论是港口码头的起重设备,还是建筑工地的卷扬机械,液压卷筒联轴器都以其独特的技术特性,成为连接动力与执行机构的核心枢纽,助力工业生产的安全高效开展。

《液压卷筒联轴器》更新于2026年1月26日

- Sandwich Panel Machinehttps://www.cnsinowa.com/

- Sandwich Panel Linehttps://www.sinowa.cn/en/