轮胎联轴器如何选型

在工业传动系统中,轮胎联轴器凭借优异的弹性缓冲性能、良好的不对中补偿能力,以及无润滑维护的便捷性,广泛应用于风机、水泵、搅拌机、压缩机等各类动力设备的轴系连接。选型的科学性直接决定传动效率、设备寿命与运行安全性,若选型不当易引发振动加剧、部件过早磨损甚至系统停机等问题。

选型的前提是明确核心需求,这需要从设备运行的基础参数与工况特征两方面精准把控。基础参数的确定是选型的一步,首要明确的是传动系统的额定功率与转速,这是计算核心承载指标的基础依据。需准确获取驱动电机或原动机的额定功率,同时确认轴系的实际运行转速,避免因参数偏差导致选型过载或性能冗余。其次是轴系的连接尺寸,包括主动轴与从动轴的直径、轴孔长度,以及轴端的连接方式,这些尺寸直接决定联轴器的安装适配性,需通过实际测量确保匹配精度。

工况特征的研判则是选型合理性的关键保障。不同工业场景的工况差异较大,需关注负载类型与运行环境。从负载类型来看,平稳运行的离心式风机、水泵属于轻载工况,而破碎机、往复式压缩机等设备启动时扭矩可达额定值的2-3倍,属于重载冲击工况,两者所需的联轴器承载余量差异显著。从运行环境来看,需考量温度范围、介质特性与空间限制:高温环境需关注材料的耐热稳定性,潮湿或腐蚀性介质环境需优先选择抗腐蚀材质,狭小空间则需兼顾联轴器的结构紧凑性。

核心参数的精准计算是选型的技术核心,其中关键的是额定扭矩的确定。轮胎联轴器的额定扭矩需覆盖实际运行中的负荷,且需预留合理的安全余量,计算公式为:设计扭矩=额定扭矩×工况系数×安全系数。工况系数的选取需结合设备类型,例如离心式风机可取1.0-1.25,搅拌机、螺旋输送机可取1.5-2.0,往复式压缩机则需取2.0-3.0;安全系数通常取1.2-1.5,以应对瞬时冲击负载与长期运行的疲劳损耗。此外,需确认联轴器的许用转速不低于轴系的实际运行转速,避免高速运行下产生共振或结构失效。

补偿能力的匹配是轮胎联轴器选型的独特要点。工业设备运行中,受安装误差、温度变形、振动等因素影响,两轴之间易产生径向、角向与轴向位移,若联轴器的补偿能力无法覆盖这些位移,会加剧轴承磨损与振动。一般来说,轮胎联轴器可补偿±3°以内的角向偏差、3-5mm的径向偏差,以及3-6mm的轴向位移,选型时需根据设备的实际位移情况,选择补偿能力相匹配的型号。例如,安装精度较低的重型设备需选择补偿范围更大的剖分型轮胎联轴器,而高速精密设备则需兼顾补偿能力与动态平衡精度。

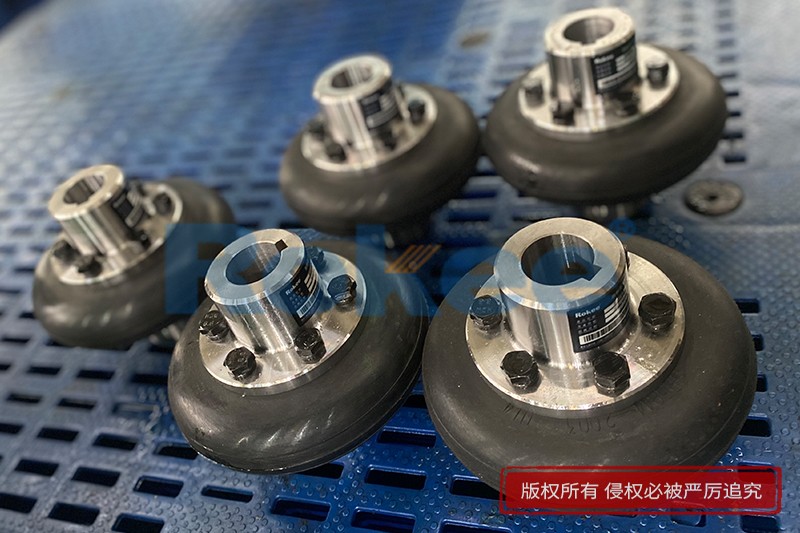

材料与结构类型的合理选择是适配工况的重要环节。轮胎联轴器的核心部件是弹性轮胎体,其材料直接影响使用性能:天然橡胶适用于-50℃至50℃的常规环境,弹性与缓冲性能优异;氯丁橡胶具有良好的抗油、抗腐蚀性能,适用于存在油脂污染或腐蚀性介质的环境,使用温度范围为-15℃至70℃;三元乙丙橡胶耐热性更佳,可适应-45℃至120℃的高温环境。从结构类型来看,整体型结构简单、成本较低,适用于轻载小扭矩场合;剖分型无需拆卸轴系即可安装维护,适用于重载大型设备;开口型则便于频繁拆卸检修,适配需要定期维护的场景。

安装与维护的便捷性也需纳入选型考量。对于大型设备或不便拆卸的轴系,剖分型轮胎联轴器可大幅降低安装难度;采用锥套或无键连接的结构,可简化安装流程并提升对中精度。在维护方面,橡胶弹性体属于易损件,选型时需关注其更换便捷性,模块化设计的弹性体可减少维护时间与停机损失。此外,长期运行中需建立定期检查机制,关注弹性体的老化、龟裂情况,以及螺栓的预紧状态,这也是延长联轴器使用寿命的关键。

轮胎联轴器的科学选型需遵循“明确需求—计算参数—匹配性能—适配工况”的逻辑流程,核心是确保额定扭矩、补偿能力、材料特性与设备的实际运行条件精准匹配。选型时既不能盲目追求高参数冗余造成成本浪费,也不能忽视工况差异导致承载不足。只有综合考量基础参数、工况特征、补偿需求与维护便捷性,才能选择出性价比的联轴器产品,保障传动系统的稳定、高效运行。

《轮胎联轴器如何选型》发布于2025年12月25日

文章地址: https://www.rokeecoupling.cn/news/4719.html

- Sandwich Panel Machinehttps://www.cnsinowa.com/

- Sandwich Panel Linehttps://www.sinowa.cn/en/