锁紧套轮胎式联轴器

在机械传动系统中,联轴器作为连接主动轴与从动轴的核心部件,承担着传递扭矩、补偿轴线偏差、缓冲振动的重要使命,而锁紧套轮胎式联轴器凭借独特的结构设计与优异的综合性能,在各类工业场景中占据重要地位。这种联轴器融合了锁紧套的便捷连接特性与轮胎式弹性元件的缓冲优势,既能实现可靠的动力传递,又能适配复杂工况下的运行需求,成为许多设备传动系统的理想选择。

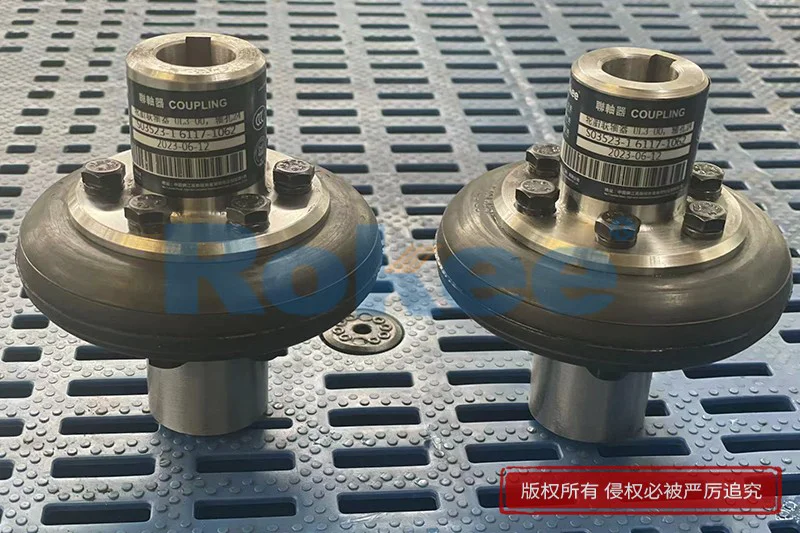

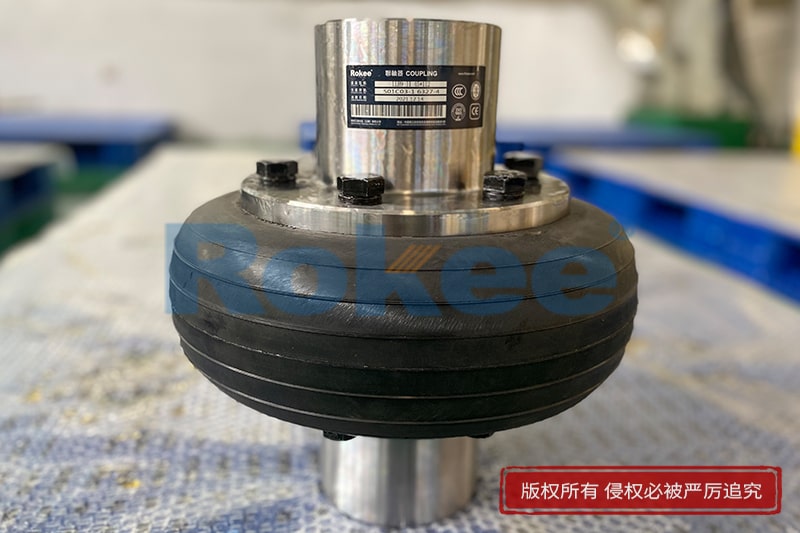

锁紧套轮胎式联轴器的核心结构由两半联轴器、轮胎状弹性元件及锁紧套组成,各部件协同作用形成稳定的传动体系。两半联轴器多采用高强度钢材经精密加工制成,确保足够的刚度与扭矩承载能力,表面经过防锈处理以适应不同工作环境。轮胎状弹性元件通常由复合橡胶材料制成,部分会加入纤维织物增强韧性,其外形设计贴合传动需求,既能传递扭矩又能通过弹性变形吸收振动,同时具备良好的耐老化与抗磨损性能。锁紧套作为关键连接部件,采用锥形结构设计,利用锥面的楔紧效应,通过螺栓紧固产生径向夹紧力,实现无间隙连接,无需传统键连接的复杂加工,大幅简化了装配流程。

其工作原理兼具机械连接的稳定性与弹性传动的缓冲性,主动轴传递的扭矩经半联轴器传递至轮胎弹性体,再由弹性体传递至另一侧半联轴器驱动从动轴运转。在扭矩传递过程中,弹性体通过剪切与压缩变形吸收设备启动、负载突变时产生的瞬时冲击,降低振动对传动系统的影响,同时减少运行噪音,为设备平稳运行提供保障。锁紧套的锥形结构使螺栓紧固时产生均匀的径向压力,让联轴器与轴面紧密贴合,形成牢固的摩擦连接,避免了键连接可能出现的微动磨损与应力集中,确保扭矩传递的平滑性与可靠性,同时这种连接方式允许一定范围内的轴向、径向及角向偏差补偿,适配因机座沉降、热胀冷缩或安装误差导致的轴线偏移问题。

相较于传统联轴器,锁紧套轮胎式联轴器在安装与使用中展现出诸多优势。安装过程无需加热、冷缩或强力压装,仅通过对角均匀拧紧螺栓即可完成高精度定位,大幅缩短装配时间,尤其适用于维护空间狭小或需频繁拆装检修的场景。其对轴端加工要求较低,无需预留键槽,简化了轴类零件的加工流程与备件库存管理,降低了整体生产成本。在运行稳定性方面,弹性体材料的合理配比确保了各向刚度均衡,能在重载冲击下维持稳定性能,而锁紧套的精密加工则保障了连接部位的同心度,减少额外振动与磨损,延长设备使用寿命。

这种联轴器的适配场景广泛,尤其适合存在频繁启停、瞬时冲击或轴线偏差难以避免的设备。在矿山行业,破碎机、球磨机等设备运行时伴随强烈振动与负载波动,锁紧套轮胎式联轴器能有效缓冲冲击,补偿因设备重载产生的轴线偏移,保护电机与传动部件;在冶金行业,轧钢机、炼焦设备等受高温影响易出现热胀冷缩,其优异的位移补偿能力可适配轴线变化,维持传动系统稳定;此外,在风机、水泵、压缩机等通用机械及船舶设备中,也能凭借良好的减振性能与便捷的维护特性,提升设备运行效率与可靠性。

正确的安装与维护是保障联轴器性能的关键。安装前需清洁轴面与锁紧套内孔,去除油污、毛刺,避免杂质影响连接精度;装配时需按对角分步原则均匀拧紧螺栓,确保锁紧套与轴面贴合紧密,安装后手动盘车检查转动是否顺畅,无异常干涉。初次运行一段时间后,应停机复紧螺栓,消除初期松弛现象。日常维护中,需定期检查弹性体状态,若出现龟裂、变形或与金属件脱胶,应及时更换;同时排查锁紧螺栓紧固情况与金属部件有无裂纹、变形,避免因部件损坏影响传动安全。针对不同工作环境,可选择经过耐油、抗水解或抗紫外线处理的弹性体,提升联轴器对恶劣环境的适应性。

在选型过程中,需结合设备的传动功率、转速、负载特性及工作环境综合考量。需确认联轴器的许用扭矩与转速满足设备运行需求,根据两轴预估的偏移量选择合适补偿能力的型号,同时兼顾安装空间尺寸与环境因素,如高温、潮湿、多粉尘环境需选用对应防护性能的产品。合理选型与规范使用能充分发挥锁紧套轮胎式联轴器的性能优势,减少设备故障,提升传动系统的稳定性与使用寿命,为工业生产的连续高效运行提供保障。

随着工业设备对传动精度、稳定性及维护便捷性要求的提升,锁紧套轮胎式联轴器凭借结构与性能的双重优势,应用场景持续拓展。其在兼顾扭矩传递可靠性的同时,有效解决了传统联轴器安装复杂、振动缓冲不足、轴线偏差适配能力弱等痛点,成为机械传动领域中兼具实用性与经济性的重要部件,为各类工业设备的高效运行提供有力支撑。

《锁紧套轮胎式联轴器》更新于2026年1月26日

- Sandwich Panel Machinehttps://www.cnsinowa.com/

- Sandwich Panel Linehttps://www.sinowa.cn/en/