轮胎式联轴器如何找正

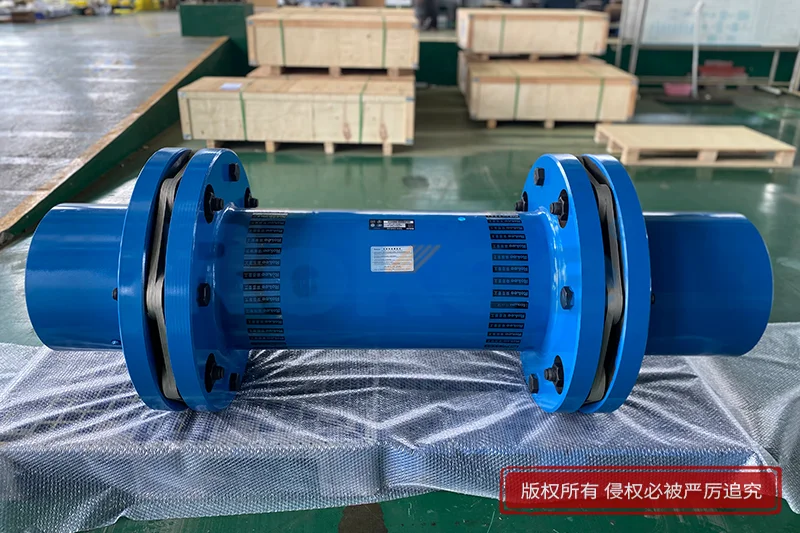

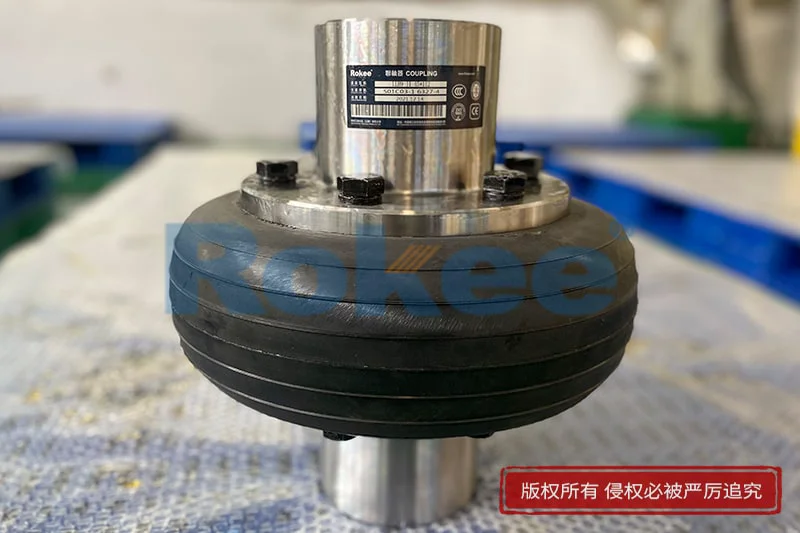

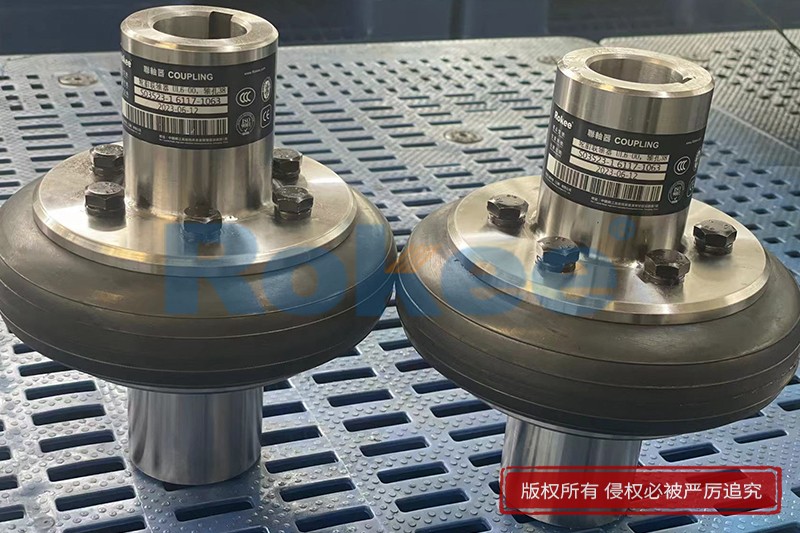

在工业传动系统中,轮胎式联轴器凭借其优异的径向、轴向和角向补偿能力,以及良好的缓冲减振性能,被广泛应用于矿山、港口、造纸、冶金等诸多领域。其核心部件弹性轮胎体虽能抵消一定的安装偏差,但这并不意味着可以忽视找正工作。反之,精准找正是保障传动效率、延长设备寿命、降低运行成本的关键环节。不当找正会导致轮胎体过早疲劳龟裂、轴承温升异常、设备振动加剧等问题,严重时甚至引发停机故障。

轮胎式联轴器找正的核心目标,是将主动轴与从动轴的轴线偏差控制在允许范围内,使两轴在旋转过程中保持同轴度要求,避免产生附加应力。其找正本质是解决两种偏差问题:一是径向偏差,即两轴中心线平行但不重合的偏移量;二是角向偏差,即两轴中心线相交形成的夹角。由于轮胎体的弹性补偿存在额定极限,找正工作需以“功能性对中”为原则,利用补偿能力适应运行中的微量热膨胀与基础沉降,而非弥补安装中的粗劣偏差。

结合现场实操场景,轮胎式联轴器找正主要分为粗对中和精对中两个阶段,对应四种常用方法,各有其适用场景与精度等级。

粗对中阶段常用的是直尺-塞尺法,该方法工具简单、操作快捷,适用于对精度要求较低的中小功率设备,或作为精对中的前置准备工作。操作时,首先清洁两半联轴器的外圆与端面,确保无油污、毛刺影响测量。径向找正需将直尺平贴于主动轴半联轴器外圆,用塞尺测量直尺与从动轴半联轴器外圆在上下左右四个方位的间隙,通过调整从动设备地脚垫片厚度,使各方位间隙均匀。轴向找正则将直尺贴于联轴器端面,观察直尺与另一端面的贴合情况,调整设备水平位置,消除端面倾斜。该方法精度较低,仅能初步排除明显偏差,无法满足高精度传动需求。

精对中阶段的主流方法是百分表法,包括单表法与双表法,其中双表法因能同时测量径向与角向偏差,精度可靠,成为工业界应用广泛的标准方法。实操前需准备磁性表座、百分表等工具,确保表座吸附牢固,百分表测杆与测量面垂直且预压1-2mm行程。安装时,将表座固定在主动轴半联轴器上,一块百分表测杆垂直顶在从动轴半联轴器外圆(测径向偏差),另一块水平顶在端面(测角向偏差)。测量时,需将两轴按工作转向同步旋转,分别记录0°、90°、180°、270°四个方位的两组读数,通过计算得出从动设备前后地脚的垫片调整量与水平移动量。需注意的是,测量过程中两轴必须同步转动,以消除联轴器自身径向跳动与端面跳动的影响;同时要考虑轮胎体轴向预压缩状态,避免端面间隙测量出现误读。

对于高速、高精度设备或大型机组,激光对中仪法是更优选择,其精度可达0.001mm级别,能实现高效精准对中。操作时,将激光发射器与接收器分别安装在两半联轴器上,按仪器指引旋转轴系至指定位置,内置软件会实时采集数据,自动计算偏差值,并以三维动画直观显示调整方向与垫片厚度。该方法无需复杂人工计算,能有效避免人为误差,且可生成对中报告,便于设备档案管理与预防性维护。尤其适用于空间狭窄、多机组联动的复杂场景,以及对设备综合效率要求极高的生产系统。

针对两轴跨距长、设备底座柔性大的特殊场景,需采用三表法进行找正。此类场景下,轴系旋转时易产生挠曲变形,导致普通双表法测量失真。三表法通过在基准轴端安装支架,设置一块径向百分表与两块对称布置的轴向百分表,可消除轴向窜动对角度测量的影响。测量后通过专用公式分离轴系真实偏差与挠曲变形量,确保找正精度。该方法常用于船舶长轴系、大型水力发电机组等超常规工况,是应对复杂传动系统对中的技术手段。

无论采用何种方法,找正过程中都需注意以下关键要点,确保操作规范与结果可靠。一是先完成软脚检查,在紧固所有地脚螺栓后,用百分表测量设备座角在松开与拧紧单个螺栓时的位移变化,若存在位移则说明存在“软脚”,需通过加垫薄铁片等方式消除,否则会导致找正数据反复失真。二是区分冷态与热态找正,现场测量多为冷态数据,对于运行中温升明显的设备(如蒸汽轮机驱动设备),需预留热态偏移量,在冷态时调整为预偏差,确保热态运行时达到对中状态。三是重视轮胎体安装状态,安装时需保证轮胎体按设计要求实现轴向预压缩,测量过程中避免触碰轮胎体,防止弹性变形影响测量精度。四是完成调整后需复测确认,紧固所有地脚螺栓后,再次旋转轴系测量各方位偏差,确保径向与角向偏差均在设备说明书规定的允许范围内,方可结束找正工作。

此外,找正后的日常维护也不可或缺。运行过程中需定期检查设备振动、轴承温度及轮胎体状态,若出现振动加剧、异响等情况,需及时停机复核对中精度。对于长期运行的设备,建议每半年至一年进行一次找正复核,及时纠正因基础沉降、螺栓松动等因素导致的偏差。

轮胎式联轴器找正需遵循“先粗后精、精准量化”的原则,根据设备工况选择合适的找正方法,严格把控操作细节。精准的找正工作不仅能充分发挥轮胎联轴器的弹性补偿优势,更能提升整个传动系统的稳定性与可靠性,为工业生产的连续高效运行提供坚实保障。在实际操作中,需结合现场工况灵活调整方法,积累实操经验,才能有效规避安装误区,实现对中效果。

《轮胎式联轴器如何找正》发布于2025年12月30日

文章地址: https://www.rokeecoupling.cn/news/4721.html

- Sandwich Panel Machinehttps://www.cnsinowa.com/

- Sandwich Panel Linehttps://www.sinowa.cn/en/