冶金用天车卷筒联轴器

在冶金生产的核心环节中,天车作为物料转运的关键设备,承担着废钢加料、钢坯吊运、废渣清理等重载作业任务,而卷筒联轴器作为天车传动系统的核心衔接部件,直接决定了动力传递的稳定性与设备运行的安全性。冶金车间的特殊工况对其性能提出了严苛要求,高温、粉尘、频繁启停及瞬时过载等环境因素,都需要卷筒联轴器具备更强的适配能力、承载性能和耐磨防护特性,它如同天车传动系统的“关节”,在减速器与卷筒之间搭建起可靠的动力桥梁,保障整套设备的连续高效运转。

冶金用天车卷筒联轴器的核心功能的是实现转矩传递与偏差补偿,同时兼顾过载保护与运行稳定性。在天车起升机构中,电机输出的动力经减速器减速后,需通过联轴器精准传递至卷筒,驱动卷筒缠绕或释放钢丝绳,完成物料升降动作。由于冶金车间设备安装空间受限,且长期运行后框架可能出现轻微形变,联轴器需具备一定的角位移、径向位移补偿能力,以化解轴线不对中带来的传动损耗与部件磨损,避免出现应力集中导致的故障。同时,冶金天车作业时经常面临负载波动,联轴器需能承受较大扭矩与径向载荷,在瞬时过载场景下起到缓冲作用,保护电机、减速器等核心部件免受冲击损伤。

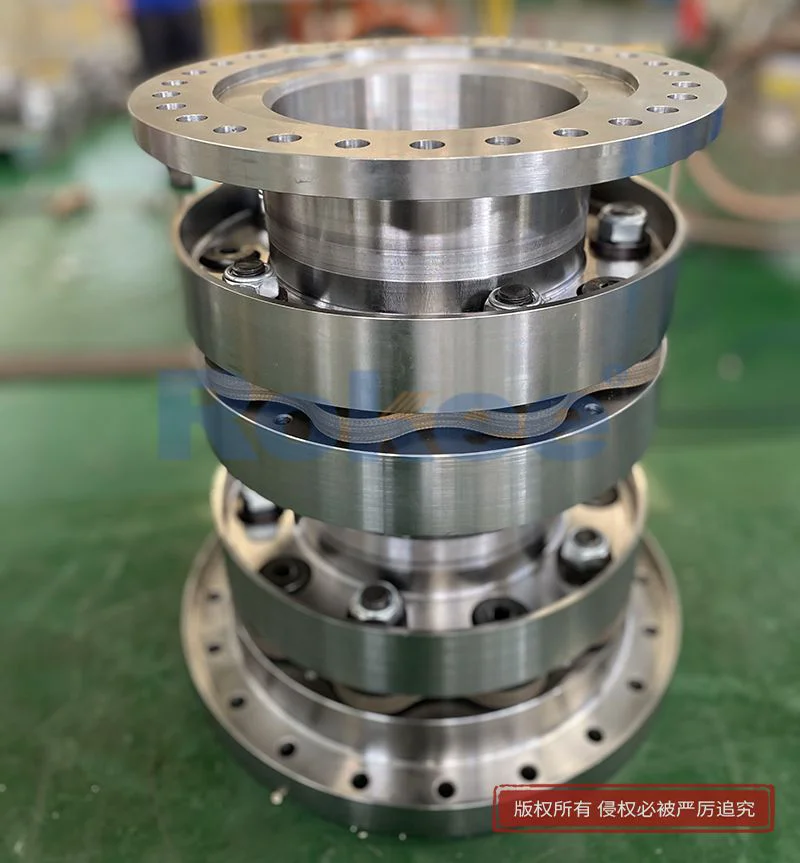

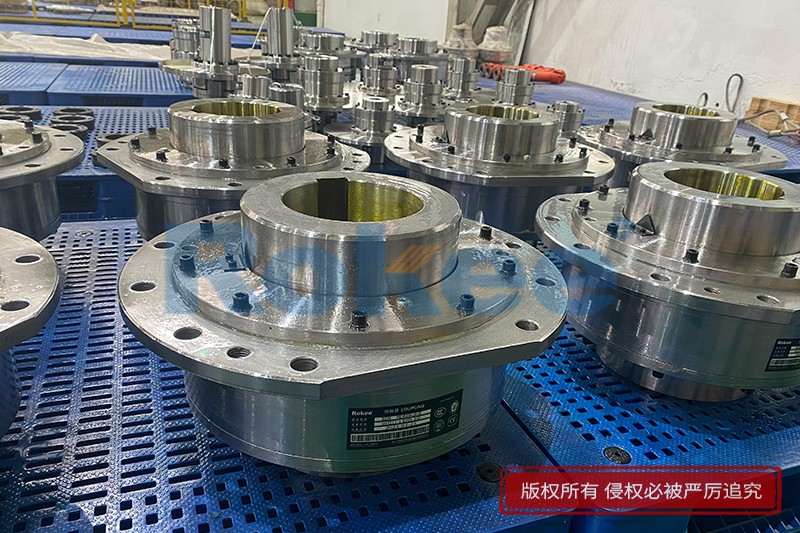

基于冶金工况的多样化需求,卷筒联轴器形成了多种结构类型,各自凭借差异化设计适配不同作业场景。膜盘式联轴器在恒张力电缆卷筒中应用广泛,其核心结构由涡轮膜盘、套筒膜盘、压簧和调节锁母组成,通过膜盘间的摩擦力传递动力,而非传统螺栓连接。这种设计使得联轴器在工作时可通过调节锁母改变膜盘间隙,进而调整摩擦力大小与输出扭矩,既能保证卷筒收放电缆时的同步性,又能在电缆拖曳卷筒时实现适度打滑,使电缆保持张紧状态,避免因松弛缠绕引发故障,同时还能防止电机过载,提升传动系统的安全性。其结构紧凑、体积小巧的特点,也适配天车起升机构有限的安装空间,便于后期维护保养。

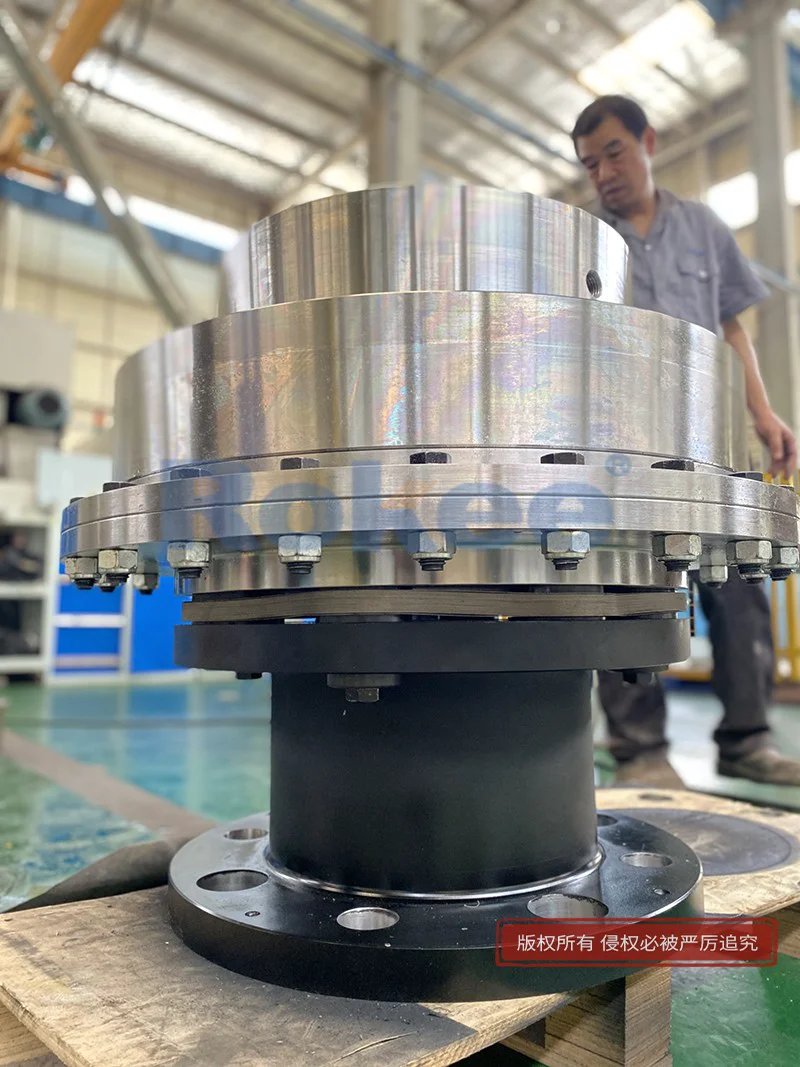

球铰式联轴器则凭借出色的角位移补偿能力,适配长卷筒、低安装精度的工况场景。其内部采用花键套设计,搭配内球面联接法兰与外球面球体半联轴套,通过特殊传动键传递转矩,包裹在球面之间的异形传动键可实现灵活角度适配,允许角位移补偿范围较广,能有效降低设备安装与长期运行后的形变对传动系统的影响,即使在框架刚度较低的设备中,仍能保证起升机构稳定运行。这种联轴器的维护流程相对简便,通过定期注油即可保障润滑效果,减少内部部件磨损,适配冶金车间频繁作业的需求。

鼓形齿式联轴器则以传动效率高、结构坚固的优势,适用于短卷筒、高精度安装的工况。其核心由带鼓形齿的外齿轴套与内齿圈外套组成,通过齿轮副啮合传递转矩,鼓形齿设计优化了齿面接触条件,避免了直齿结构在角度偏移时的齿端挤压与应力集中问题,降低运行噪音的同时延长了磨损寿命。虽然其允许角位移相对较小,对安装精度要求较高,但传动效率出色,能量损耗低,且采用系列化设计,可直接搭配普通轴伸式减速机使用,能有效控制设备配套成本,在冶金起重机短卷筒起升机构中应用普遍。

冶金车间的恶劣环境对卷筒联轴器的材质与防护设计提出了特殊要求。材质方面多选用高强度合金钢材,经热处理工艺提升硬度与耐磨性,部分关键部件采用齿面硬化处理,增强抵御磨损与冲击的能力,适配-25℃至80℃的宽温度工作范围,若面临更高温场景,还需搭配专用隔热措施与高温润滑脂。防护结构上,通过内外盖板与多层密封圈的组合设计,有效隔绝粉尘、水汽与高温杂质侵入,防止润滑脂泄漏,同时设置通气孔平衡内部压力,延长联轴器使用寿命。

日常维护是保障卷筒联轴器长期稳定运行的关键。需定期检查联轴器的磨损状态,通过磨损指针与刻痕的相对位移判断部件损耗程度,当位移量超过限定范围时及时更换,避免故障扩大。同时定期检查连接部位的紧固状态,确保各部件连接可靠,无松动现象,并按照工况需求定期加注适配的润滑脂,保证内部部件润滑充分,减少摩擦损耗。针对膜盘式联轴器,需定期调节锁母间隙,维持稳定的摩擦力与扭矩输出;对于鼓形齿式与球铰式联轴器,则需检查齿面与球面的磨损情况,及时清理附着的粉尘与杂质,避免异常磨损。

作为冶金天车传动系统的核心部件,卷筒联轴器的性能与可靠性直接关系到冶金生产的连续性与安全性。不同结构类型的联轴器通过差异化设计,精准适配冶金车间的复杂工况,在转矩传递、偏差补偿、过载保护等方面发挥着不可替代的作用。随着冶金行业对生产效率与设备安全性要求的提升,卷筒联轴器的设计也在不断优化,朝着更高承载能力、更优防护性能、更便捷维护的方向发展,为冶金生产的高效开展提供坚实保障。

《冶金用天车卷筒联轴器》更新于2026年1月26日

- Sandwich Panel Machinehttps://www.cnsinowa.com/

- Sandwich Panel Linehttps://www.sinowa.cn/en/